本文作者:艾默生系统及方案工业软件及数字化——黄雪锋

“在之前文章中阐述了“数字化下以工业软件为驱动的工业过程优化的整体实现技术路径”。过程优化具备了软件技术基础之后,第一步就是实现控制优化。控制系统作为过程工厂的生产线核心中枢,它指挥和控制着整个生产。而控制系统中的控制回路作为生产操作的基本单元,控制回路是工厂生产稳定高效的关键,而控制回路优化往往也是工厂数字化转型首先要实现的目标。

控制优化概念本身并不新,自从DCS和PLC 诞生后,对其中控制回路的控制性能优化一直是工厂工艺和仪控技术人员追求的目标,但是由于实现技术瓶颈高,往往需要工艺和控制技术专家共同协作才能去实施,且优化周期长、优化模型鲁棒性差、后期维护困难。 在工厂数字化转型时代,借助于工业软件和人工智能,机器学习等技术,控制优化实现的思路、方法和技术路径也有了很大的不同。

过程工厂的控制优化一般分基础调节回路的优化和先进控制(APC)优化。最近几年,非常流行的操作规程自动化也属于控制优化的范畴,但其兼具有过程控制优化和操作优化功能,我将在其它文章中单独介绍。

我们首先来介绍基础调节回路的优化,也叫内操自动化。在过程工厂中,调节回路大部分是PID回路,关键的过程是控制检测设备(如温度,压力,液位,PH等)和生产调节设备(如阀门,电机),实现了远传进入控制系统,由生产内超操作后,内操自动化的实现就成为了可能。内操自动化的第一步是把手动回路变成自动回路。第二步是把已经自动的回路进一步减少波动,提高控制稳定性,进一步把SP值向生产操作边界靠近,俗称卡边操作,从而达到降低操作负荷,提高操作稳定性和生产产能最大化的目的,同时也可以降低能耗,提高设备可靠性。

在过去,控制回路优化基本靠控制优化专家才能完成,专家需要具备很强的控制知识(例如PID控制原理)和工艺过程知识以及丰富的现场经验才能把现场的控制回路优化好,并且需要花费很长的时间,成本很高,无法全面展开,只能选择关键回路进行试点优化。尽管各DCS或PLC厂商也陆续推出了PID回路自整定工具,但是在现场使用时,由于与现场工艺无法匹配,整定效果基本不理想,无法代替控制优化专家的知识和经验。随着现代工厂规模越来越大,工艺越来越复杂,传统的专家优化方法已经无法满足现在的生产需要。

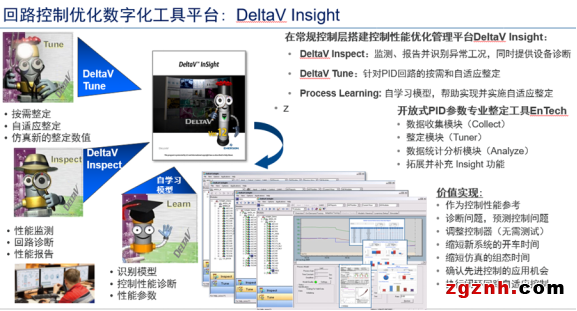

在数字化时代,随着大数据分析、人工智能、机器学习等技术进入OT领域,给控制回路优化带来了新的实现技术路径。下面以艾默生的数字化控制回路优化平台DeltaV insight为例来介绍一下数字化的控制优化实现的方法,如下图:

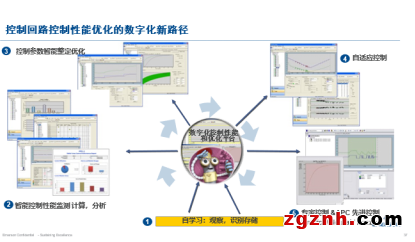

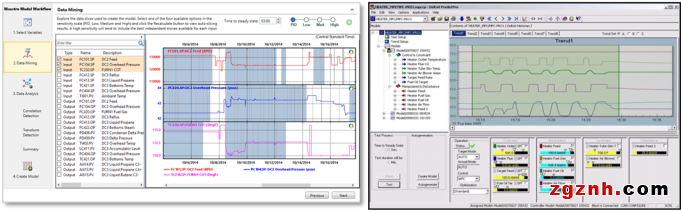

DeltaV Insight作为数字化控制性能优化平台,它主要是集成了自学习模型(机器学习)和在线回路数据分析功能模块DeltaV Inspect(大数据分析)。同时,在传统控制回路按需自整定的基础上,加入了自适应整定模块(智能控制),而整个这些智能数字化模块都是嵌入在其DCS系统DeltaV中。 有了这些数字化智能工具,DeltaV就具备实现控制回路智能优化的全新技术路径,如下图。

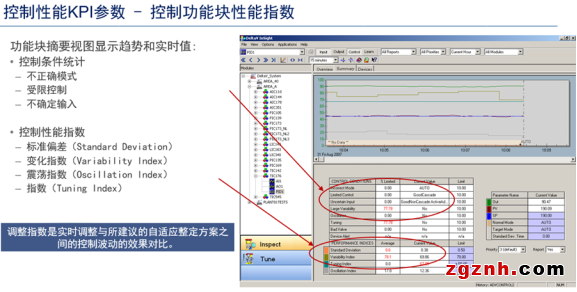

如上图所示,数字化回路控制优化实现路径的第一步,是在运行的系统上对需要优化的控制回路(可同时多个控制回路)进行自学习。打开Insight上的Learning功能,系统会自动观察,识别存储该回路在生产过程中的各种跟该控制回路相关的数据,采用内嵌的算法进行机器学习,建立回路优化仿真模型。为了保证模型的完整正确,一般建议自学习周期应该覆盖该回路的全生产周期状态(连续过程一般建议在1个月左右,间歇性生产建议至少完成2个完整的批次左右)。 第二步,自学习完成后,通过DeltaV Inspect工具对回路相关数据进行深入分析,结合自学习模型,量化分析出回路重要的KPI,如时间常数、时滞常数、波动指数、调节指数等,同时也能分析出跟回路连接的智能设备(如仪表阀门)性能,组态配置等是否满足回路的控制需求,并给出相应回路整定优化的方向和建议,如控制策略、整定方法等。如下图所示:

通过前两步可以看出,采用先进的数字化技术和大数据分析方法,代替了传统专家靠技术和经验到现场观察总结,确定优化方法的高难度工作,这就使得回路优化的技术瓶颈大大下降。有基本的控制知识和工艺了解的现场仪控人员也可以进行控制优化的工作,从而为控制回路优化在全厂的展开提供了可能。

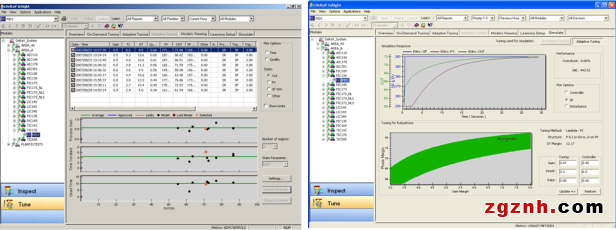

确定了回路控制优化的方向后,就进入了第三步即回路整定。有了前面的的KPI分析和方向建议,整定时只需根据建议选择相应的参数和控制策略,采用整定工具的模型检测功能进行自动整定,并打开仿真功能,可以把当前回路能够实现稳定自动控制的参数区间整定出来,如下图:

在上图的绿色区域的稳定控制的区间,用鼠标点击不同的位置,就可以显示出不同的PV-SP、MV的曲线图,根据该回路实际生产操作的需求选择最合适的曲线(例如超调量,稳定时间,波动性等),然后保存PID的比例,积分和微分关键参数,下装到系统即可实现。

以上是针对SP值在生产过程中基本保持不变的场景。智能的按需整定基本上可以实现控制回路优化工作,但是还有很多回路的在整个生产周期过程中SP值变化范围比较大,这就导致在不同的SP值,可能导致回路的各性能会发生很大的差异。例如SP在30%时,可能当前的PID控制很稳定,控制性能也很好,但是当SP值设置为70% 时,回路波动就开始增大,调节就开始不稳定了。针对这种现象,就需要进行回路优化的第四步,自适应整定。DeltaV Insight 集成了一个智能整定模块—自适应整定, 结合前面的自学习功能,自动侦测到该回路在整个生产过程的SP设置范围边界,然后自动的可以把整个操作区间细分成几个性能相近的小区间,为每个小区间自动整定出稳定的最优控制参数。当SP值在不同区间切换时,可以自动切换不同的控制参数,从而可以保证该回路在整个生产操作周期都能稳定高效控制,大大增加回路的稳定性。

如果通过以上步骤,仍然无法实现回路优化,尤其是出现回路相互耦合现象时,该平台通过数据分析也可以明确的告诉用户,并推荐采用先进控制模型来继续进行控制优化,这就是控制优化的第五步:先进控制。

先进控制范围很广泛,一切区别于常规的控制策略的控制都可以称为先进控制,如模糊控制、自适应控制、多变量预估控制、神经元网络预测、专家经验系统控制等。目前,广泛采用的APC策略基本上以多变量预估控制为主,即MPC。过去先进控制的实施方法都是在控制系统外面搭建APC服务器,在上面建立先控模型,通过OPC与控制系统多个回路进行同时,实现多回路的优化稳定控制。先控模型基本需要通过专家技术结合现场情况进行搭建,加上APC服务器与控制系统通信有比较大的滞后,导致APC模型的鲁棒性很差,现场生产参数一超出范围,APC模型就很容偏离控制,同时给后去的维护带来了很大的困难。

随着数字化技术的发展现在的APC模型都集成了先进的智能自适应分析模块,可以动态检测现场生产条件的变化。动态改进APC模型以适应不同的生产条件,从而大大提高了先控的鲁棒性,同时降低了运营中的维护成本,从而让APC的实用性大大增强。,例如艾斯本公司的DMC3,就把数据分析,自适应控制与先控模型做了一个结合,如下图所示,相对于其以前的DMC Plus模型有了很大的提高,目前在石化和化工行业得到了广泛的应用。而艾默生的DeltaV MPC模块不但能集成智能分析自动建模的功能,还得益于其DCS系统控制器强大的数据处理能力,可以把先进控制模型直接载入控制器中执行,无需额外的外置APC服务器,从而大大减少了先控模型与底层回路的通信的滞后,提升先控的稳定性。如下图所示这种嵌入式的APC特别适用于小场景的专业装置中使用,可复制性非常强,维护成本非常低,在化工行业得到了广泛应用。最近艾默生持股55%与艾斯本共同成立了一家新的软件技术公司,组成了新的战略联盟,相信Aspen DMC3和DeltaV MPC的强强联合,将会把过程行业的先控优化推向更高的高度。

综上所示,在数字化技术不断发展的推动下,控制优化借助机器学习、大数据分析、自适应智能控制等技术,实现了数字化转型,大大降低了控制优化实施的技术瓶颈,同时也降低了控制系统生命周期的维护成本,为工厂大规模全面实现控制优化提供了可能,为工厂的整体数字化转型奠定了坚实的基础。

粤公网安备 44030702001206号

粤公网安备 44030702001206号