今年9月是第45个全国“质量月”。中国质量检验协会数据统计显示,截至2021年9月,我国制造业产品质量合格率连续5年达到93%以上,处于历史最高水平。在中国制造业产品质量大幅提升的当下,以匠心科技坚持“质量第一”发展原则,始终是企业长足发展的坚固基石。

经历1200次产品验证、溯源300道智造工序、18项在线检测、50+道零部件自主检测,24小时生产信息监控、一体化智慧仓储物流配送。这是天加多联机的诞生过程。在第45个全国“质量月”,天加智能多联机产线正式上线,从研发、生产到管理,实现了完整的一体化数字智造体系,并具备PK日本制造的硬核实力。

以绣花功夫,精雕细琢每一道工序

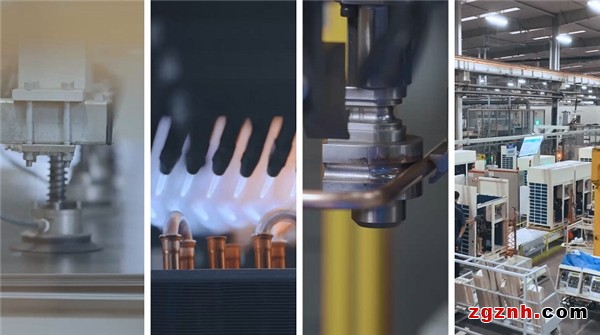

一台多联机的生产究竟需要经历哪些流程?在参观完天加智造车间后,笔者不得不感慨现代化的精细工艺。据介绍,从初始模具到成型产品,每台多联机在出厂前共需历经钣金智造、热交智造、铜管智造、车间总装四大流程,随后进入智能包装和智慧仓储物流环节。天加对于各道工序中的精细化数据掌握可谓是使出了“绣花针的功夫”,例如在激光下料工序中,激光高速切割钣金的光纤波长需严格控制在1.06μm;在自动冲孔环节,精度值误差不超过0.1mm;每一道工序都严格环控,保证多联机出厂合格率100%。

这些智造过程中的精雕细琢,将各类数据精准控制在毫厘级,堪称是一场智能机械设备的高精度刺绣。而天加于细节处精益求精的一贯作风,也让它拥有了行业领先的生产制造能力和全面严苛的产品质量体系标准。

天加对于“极致智造”的高品质追求,在细节,更在高度的智能智造理念。为了保持整个智造过程的专业化水准,天加在过去多年的发展中,投入大量资金和精力,广揽行业优秀人才制定高标准规范,并建成超过40座国家CNAS专业实验室。而在智能化生产领域,天加更是建立起了全球一流智慧工厂。

走进工厂车间,生产线旁不见众多工人忙碌的身影,取而代之的是线上大规模自动化设备和机器的有序作业。在天加标准化工厂,自动化率已经达到77%,机械化生产能力达30万套/年,产线设备联网率95%。而这套融合智能科技与数字化技术的智慧工厂,为天加节约人力成本12.5%,生产效率提升13%。

正是基于“标准化”的现代工艺,天加敢于向客户做出多联机6年免保的高质量承诺。如今天加生产的多联机已经大规模应用在了学校、医院、商超、轨道交通、产业园等多维领域,市占率遥遥领先。

精进质量管理,以匠心铸品质

天加产品的日益精进,得益于其一直坚持的高质量发展之路,尤其是在国家倡导制造业智能化转型全面提速的时代大背景下,天加更坚定推进制造体系的智能化升级,以追求智造效率的工匠之心,实现产品端的质量管理。

从智能多联机产线可以看出,天加已经形成了一套完善的“车间工业互联网”:从研发、总装、在线检测到包装仓储,全方位建立起全流程自动化的智慧生产制造体系,包括智能化生产执行过程管控、智能化仓储运输与物流、智能化加工中心与生产线、智能化生产控制中心。

“日夜兼程”的自动化设备,依托于工业互联网电子平台和专业人员监控每一道工序,让天加即使面对繁重密集的生产任务,也能实现提质增效、快速响应市场。而这也就是天加能够以智能化生产引领行业数字化风向标的秘密。

结语

质量提升,久久为功。在全国制造业领域,唯有全过程、全方位不断提升质量水平和质量管理,才是可持续之道。在三十一载的发展历程中,专注、专业、精致、创新的“工匠精神”,正是天加智能制造体系中一贯坚守的内核。天加坚信,唯有坚持高标准、高质量、高效能,以绣花功夫精雕细琢每一道智能制造工序,推进制造过程智慧化,才能精进产品品质。

如今,天加正式上线的智能多联机产线,已具备足以媲美日本制造、德国制造的高端精品国货制造实力,产品无论是质量还是性能均达到国际领先水平,成为引领中国多联机质量发展的技术典范。

粤公网安备 44030702001206号

粤公网安备 44030702001206号