品牌:视觉龙

发货:3天内

01

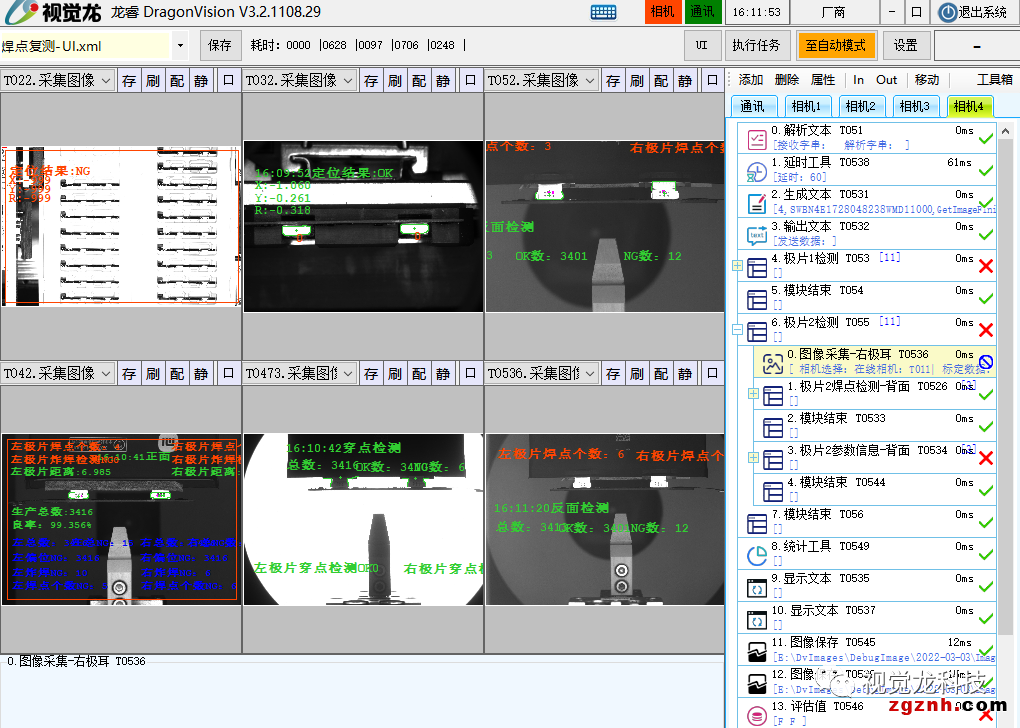

焊斑缺陷AI检测

采用“龙睿DragonVision旗舰型”的传统视觉与深度学习检测技术,检测焊点与极耳边距、少点、穿点、炸焊、发白、发黑、极耳断裂和极耳褶皱等多项缺陷。视觉检测误判率<1.5%,漏报率为0。

02

软包电池外观AI检测

03

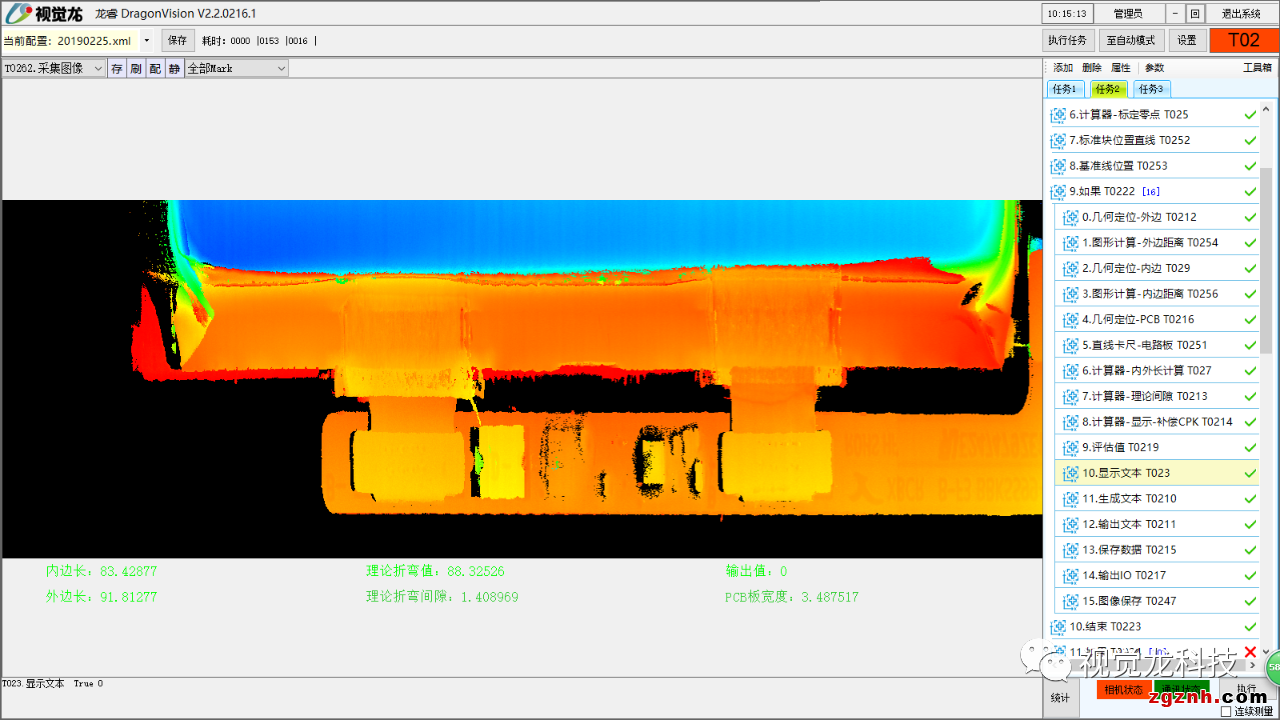

电池极耳折弯间隙检测

采用“龙睿高端型”的3D检测技术,通过3D传感器测量出电池的折弯线后,反馈给机械手进行折弯。折弯后对折弯间隙进行检测,确保折弯后PCB板与电池内边本体间隙为0.3mm,动态重复精度0.02mm。

04

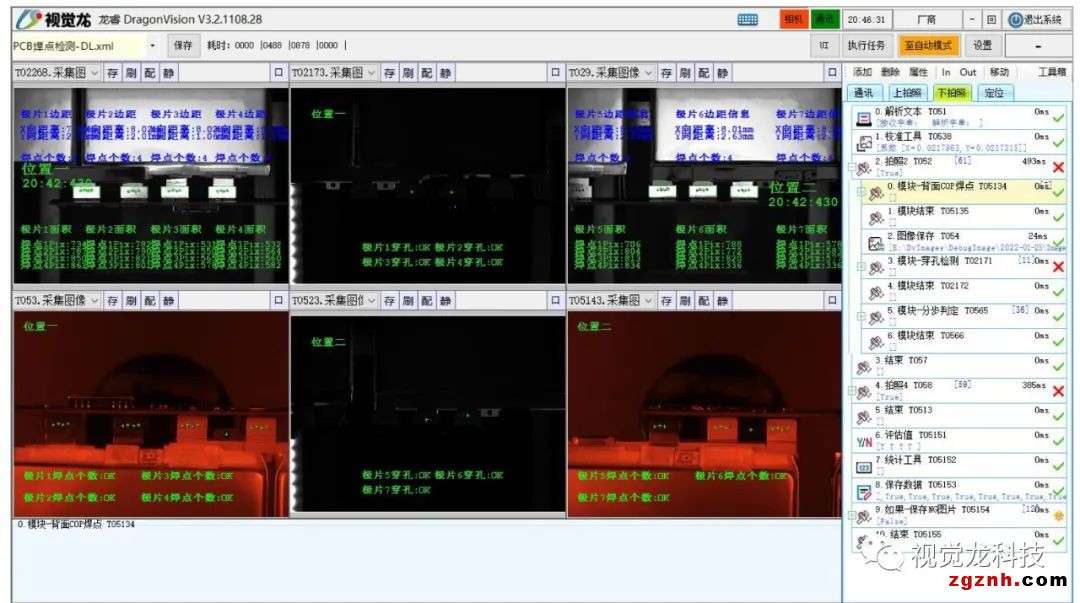

PCM板上料定位+焊点检测

采用“龙睿标准型”的定位和检测技术,视觉引导机械手取料和纠偏后,将产品放至极耳上进行激光焊接,最后对焊接后的正反面进行检测,如少点,炸焊,偏位等。

05

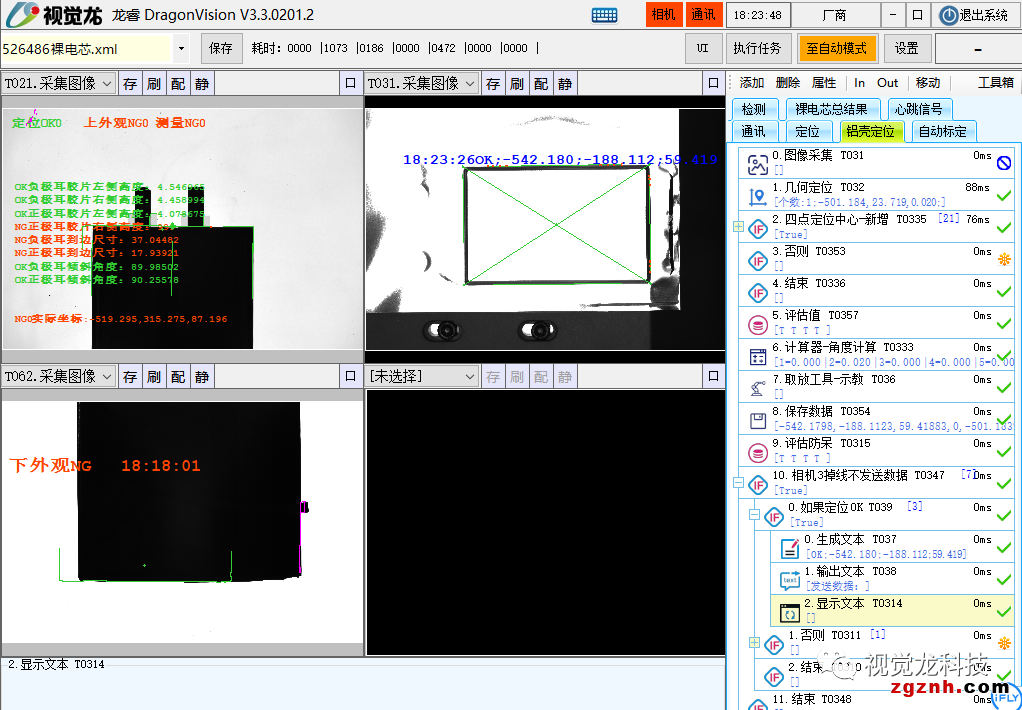

电芯上料OCV定位

06

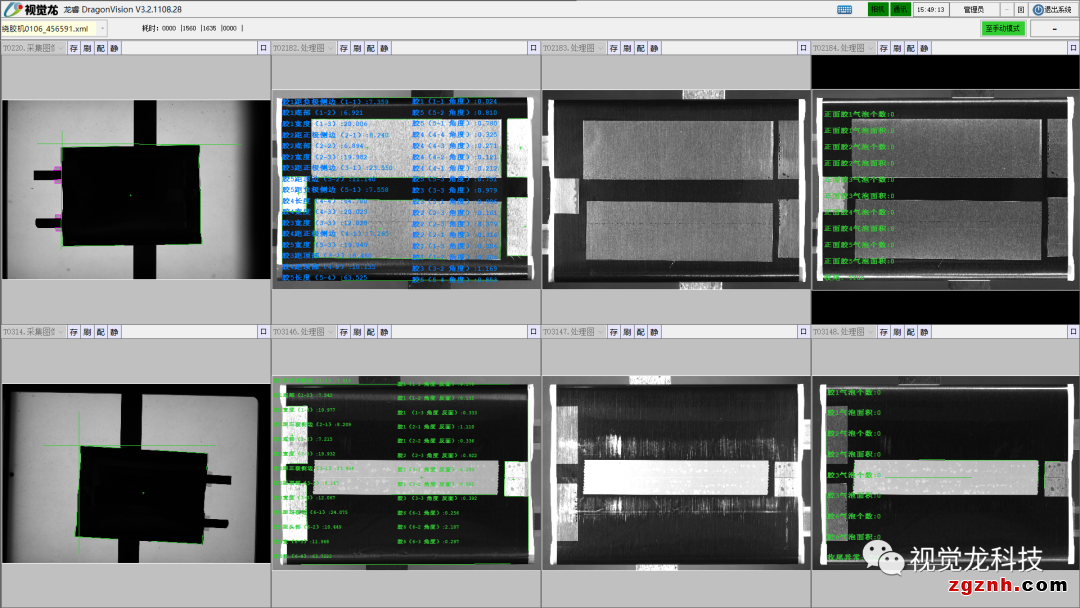

一封线定位测量检测

07

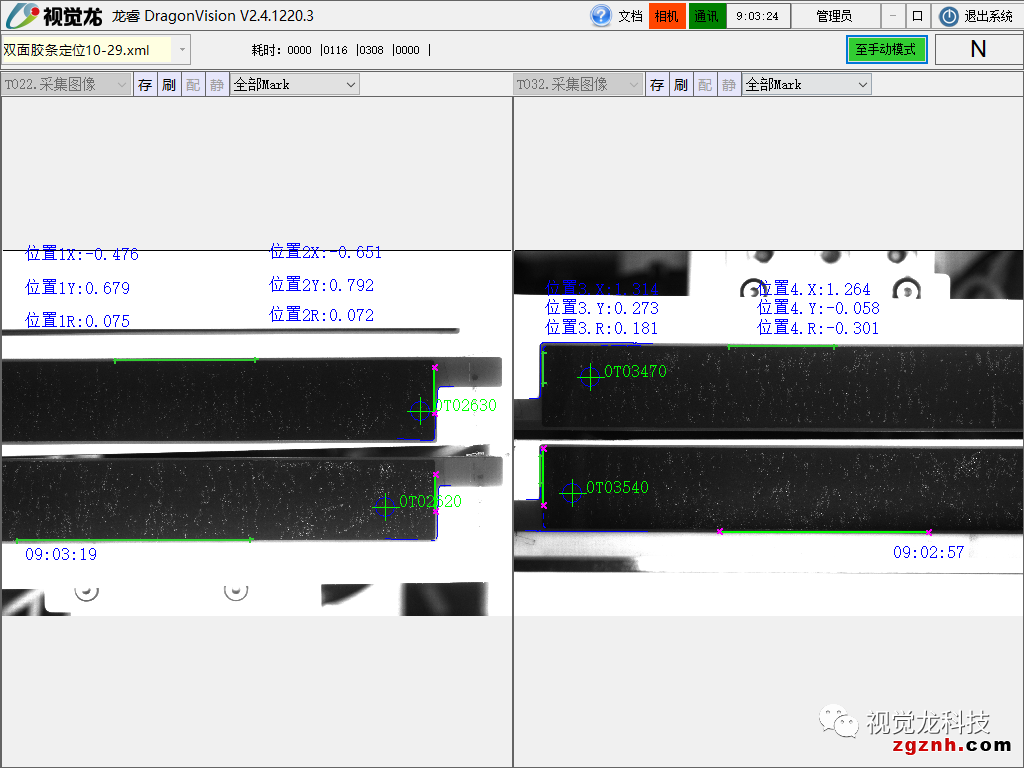

电池双面胶贴合

08

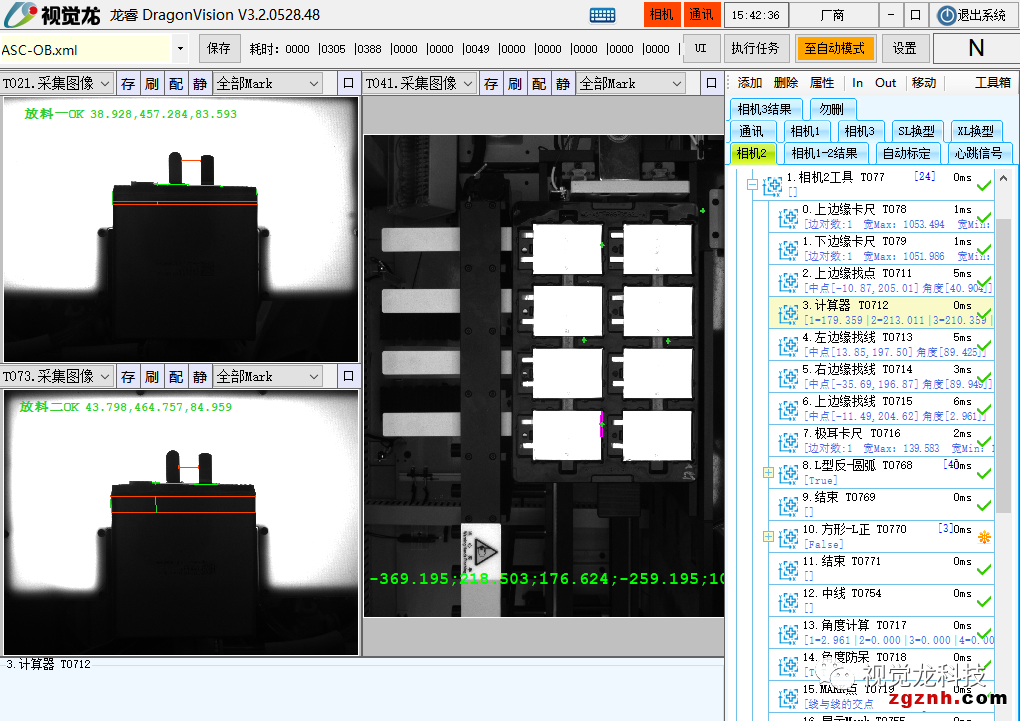

PCM板定位和读码

采用“龙睿标准型”的定位和读码技术,通过双相机对产品大板进行正反扫码,扫码后由机械手移载产品至第三相机上方,移动双位置对产品进行定位,输出偏差位置后引导机械手进行放置,放置精度为±0.05mm。

09

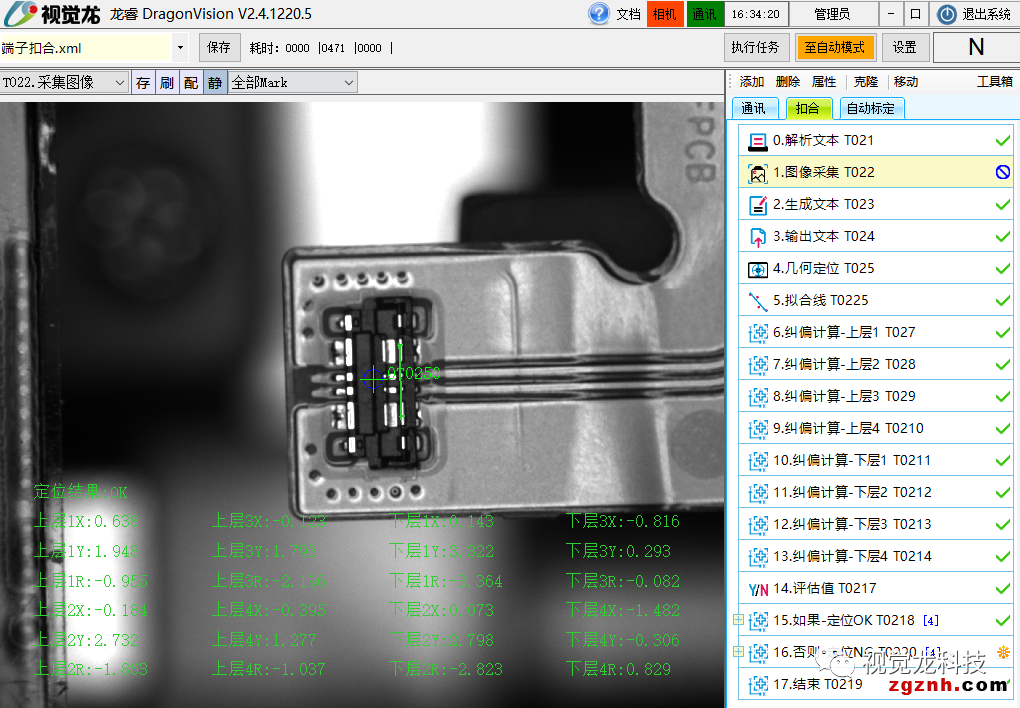

PCM端子对位贴合

采用“龙睿专用型”的视觉定位技术,视觉拍摄电池端子特征后,引导机械手将端子扣合至测试板之上,产品扣合之后测试板对电池进行电压电流等数据测量,本次实现为一对八对口扣合。

10

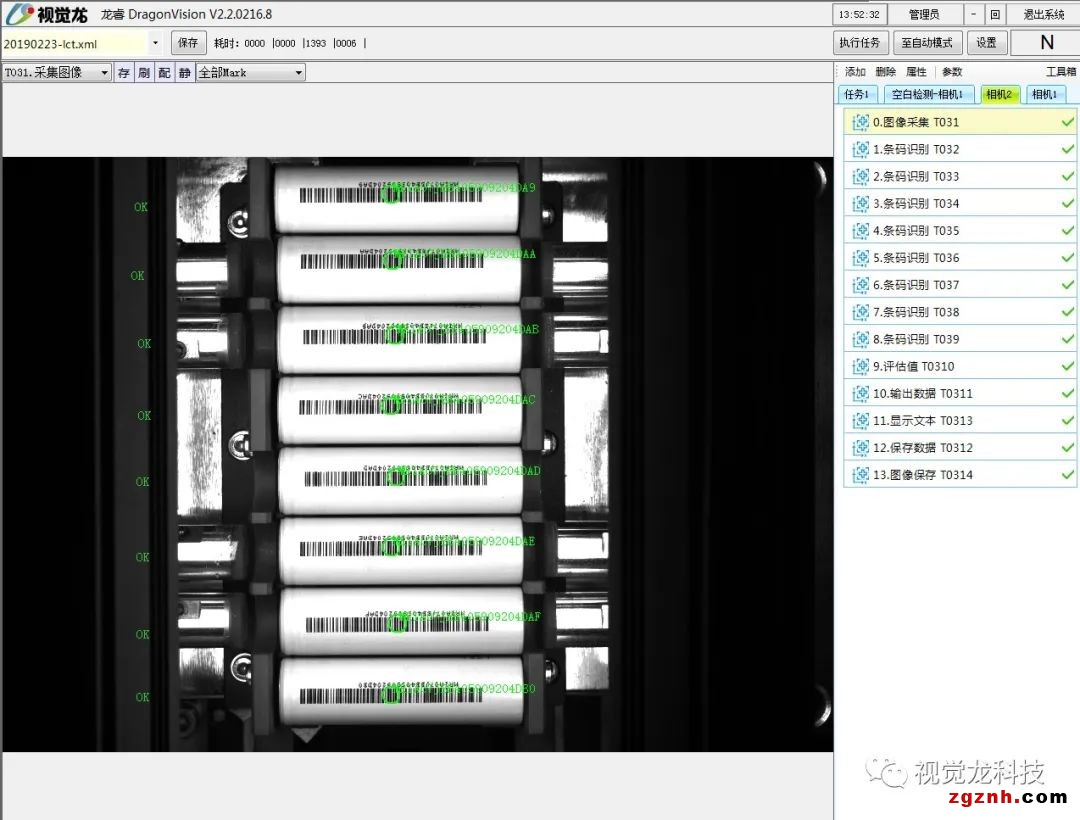

读码(一次多码)

采用“龙睿标准型”的视觉检测和可独立配置的多码识别功能,一个视野范围内可根据不同位置码的图像质量单独配置参数。视觉检测到电池字符后旋转避开字符位置再喷码,喷码后一次读取8个条码信息。

11

电池上料和极耳测量

采用“龙睿专用型”的视觉定位和测量技术,电池上料至载具中,下一工位进行裁切,裁切之后进行极耳的测量。