据统计,2021年中国新能源汽车产销突破350万辆,同比增长1.6倍,连续7年位居全球第一,累计推广量已超过900万辆。新能源汽车在中国汽车产业高质量发展的战略选择和中国实现“双碳”目标的重要举措上具有举足轻重的地位。

电驱动系统作为新能源汽车的核心零部件之一,电驱系统的轻量化、高效化、小型化、低成本是未来的趋势;而电驱系统集成化、电机扁线化是实现轻量化和小型化的主要技术路线。

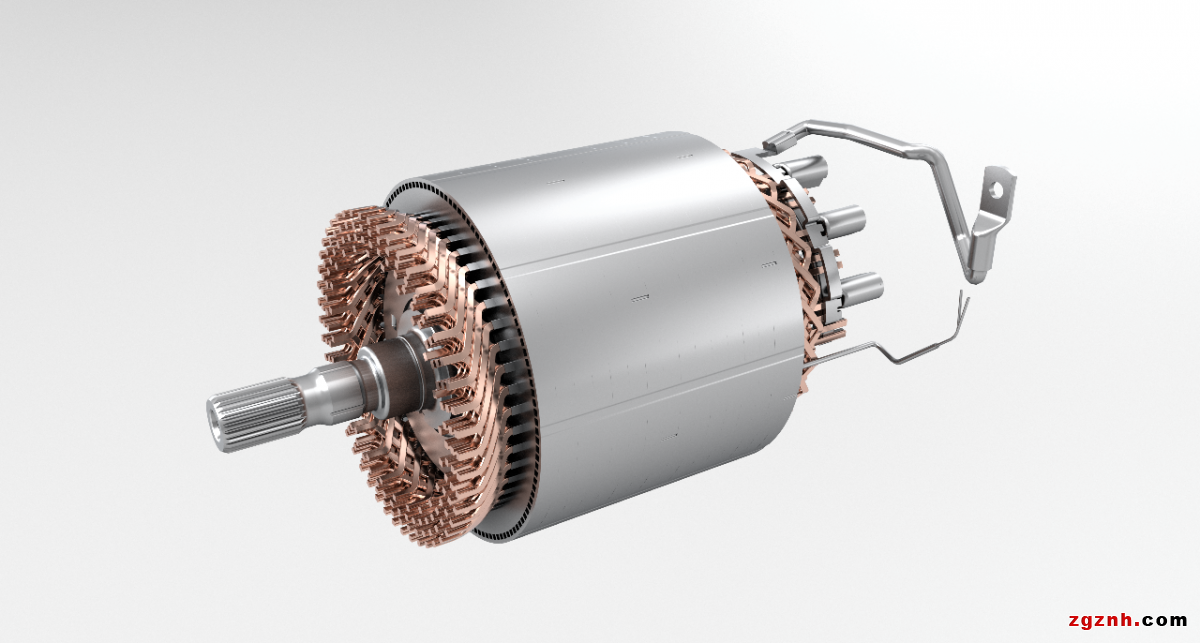

扁线绕组电机是在定子绕组中采用截面积更大的扁铜线,先把绕组做成类似发卡一样的形状,穿进定子槽内,再在另外一端把发卡的端部焊接起来。相较于传统圆线电机,以其高功率密度、高能量转换效率、良好的NVH性能(电磁噪音低,整车更安静)、优异散热性能等优势,显著降低整车重量、电耗,提高整体性能和驾驶体验。

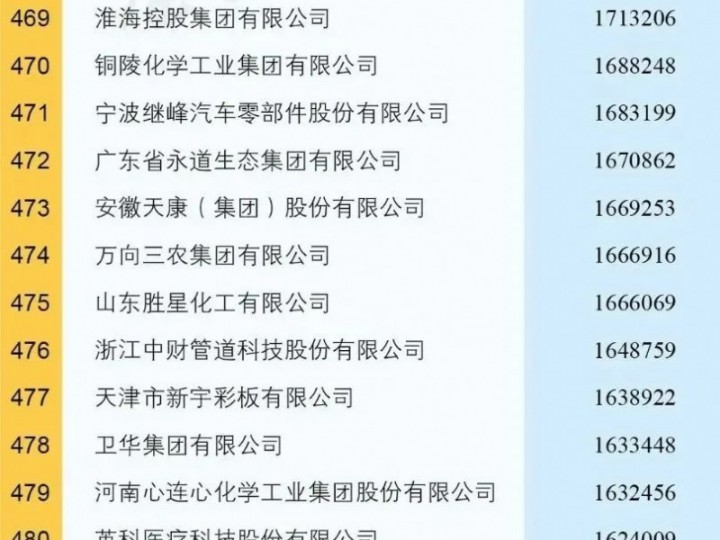

|

电机类型\电机效率 |

平均效率(WLTC) |

平均效率(全转速) |

|

扁线电机 |

92.49% |

94.78% |

|

圆线电机 |

91.37% |

92.76% |

表: 扁线电机和圆线电机效率对比

近年来,特斯拉Model Y、广汽、蔚来、比亚迪、吉利、上汽等相继采用扁线电机,未来扁线电机的渗透率将得到快速提升。

图:来源网络

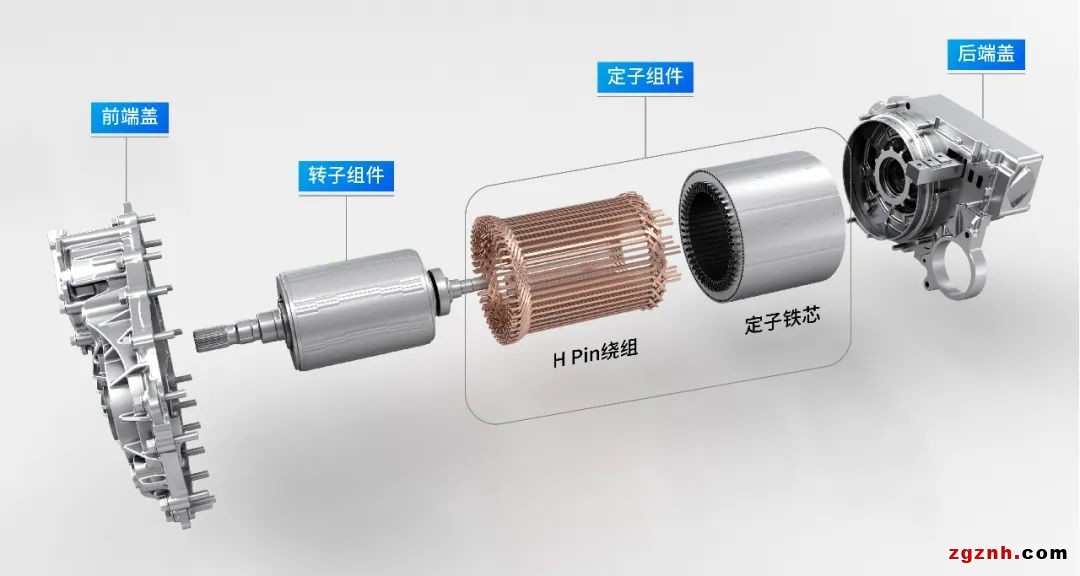

扁线电机虽好,但扁线电机的大规模应用不易,是因为扁线电机在生产制造设备、工艺上难点较多。扁线电机装配可分为定子、转子、合装三大工艺环节, 其中转子线和合装线相对简单, 而定子装配线有很多道复杂工序,对设备精度和工艺一致性要求极高。

图:扁线电机组成

汇川技术深入扁线电机设备和工艺研究,为扁线电机整体装配线提供全流程电控解决方案。

下面以三个核心工艺为例进行解读。

PIN成型

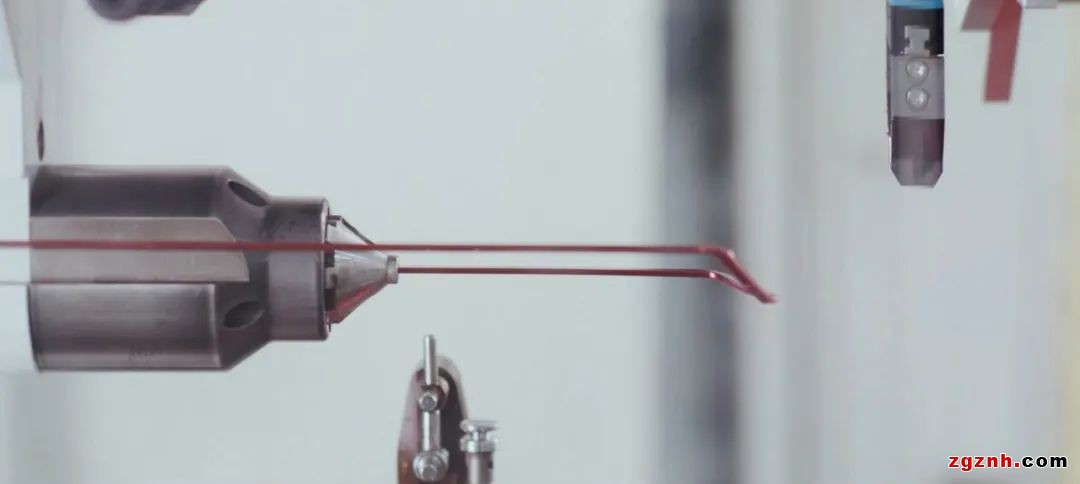

PIN成型指将扁漆包线放卷、矫直、去漆皮、去毛刺、牵引、裁断、移载以后,通过折弯或冲压的方式制成H Pin。

此工艺的难点在于放卷张力控制和冲压成型要求高精度;去漆皮、去毛刺、牵引、裁断要求既保证功能实现,又需要尽可能降低机械冲击和伺服负载率。

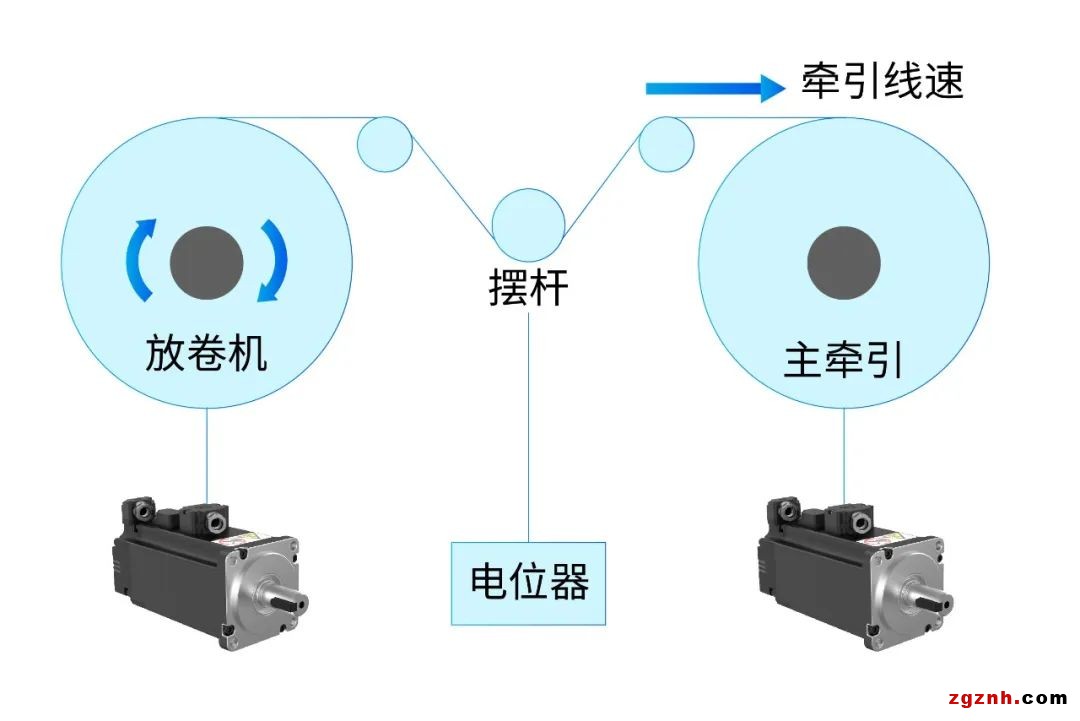

1)汇川技术PIN成型解决方案通过闭环转矩放卷控制,达到精度±1N,同时通过卷径计算和牵引速度控制和PID输出控制双控制,保证恒张力;

图:张力放卷控制

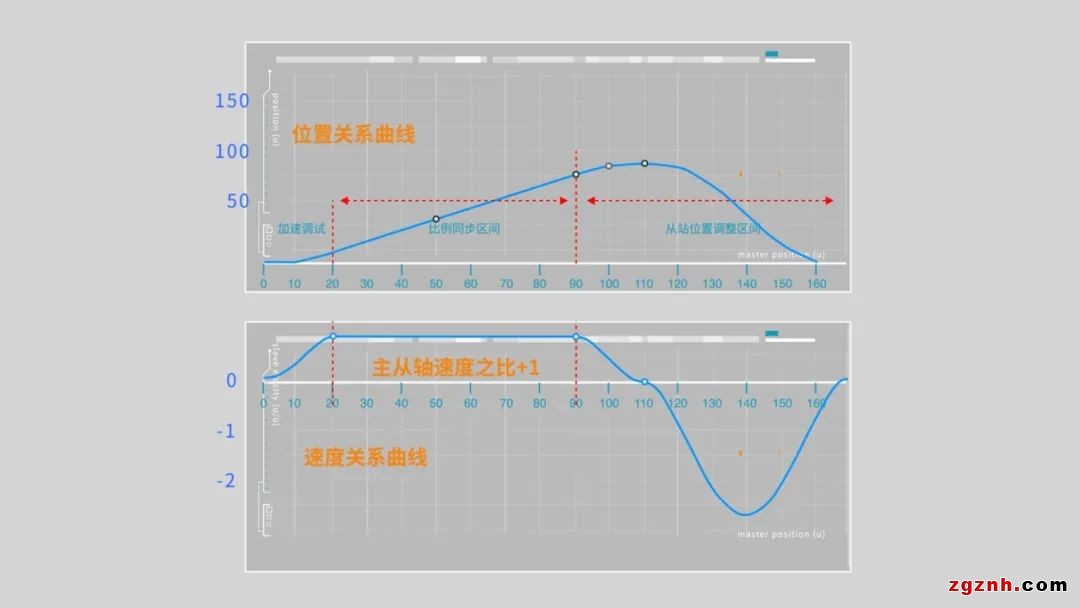

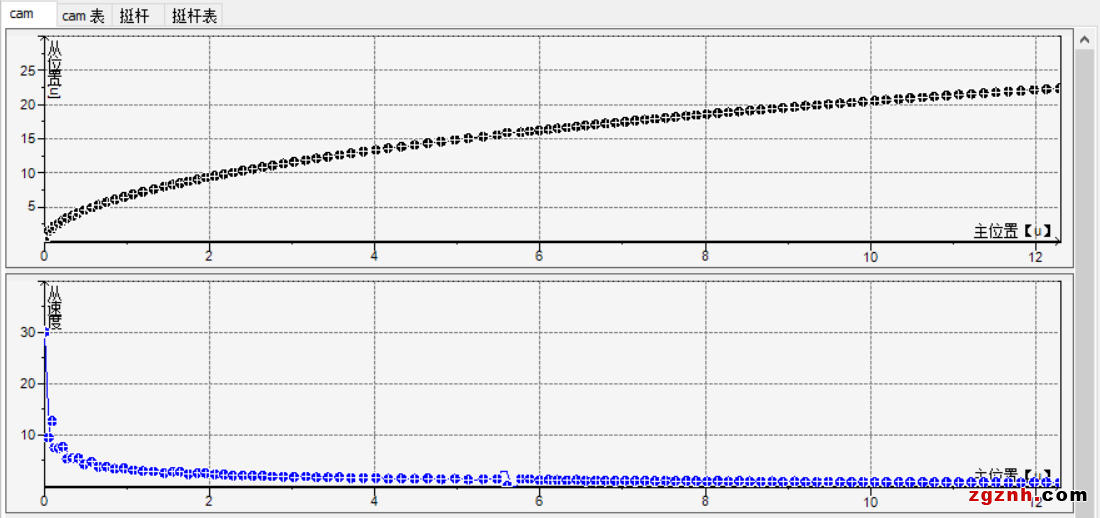

2)去漆皮、去毛刺、牵引、裁断采用追剪凸轮控制,将间歇式加工变为连续加工,效率提升30%,同时动作更柔和;

图:追剪凸轮规划

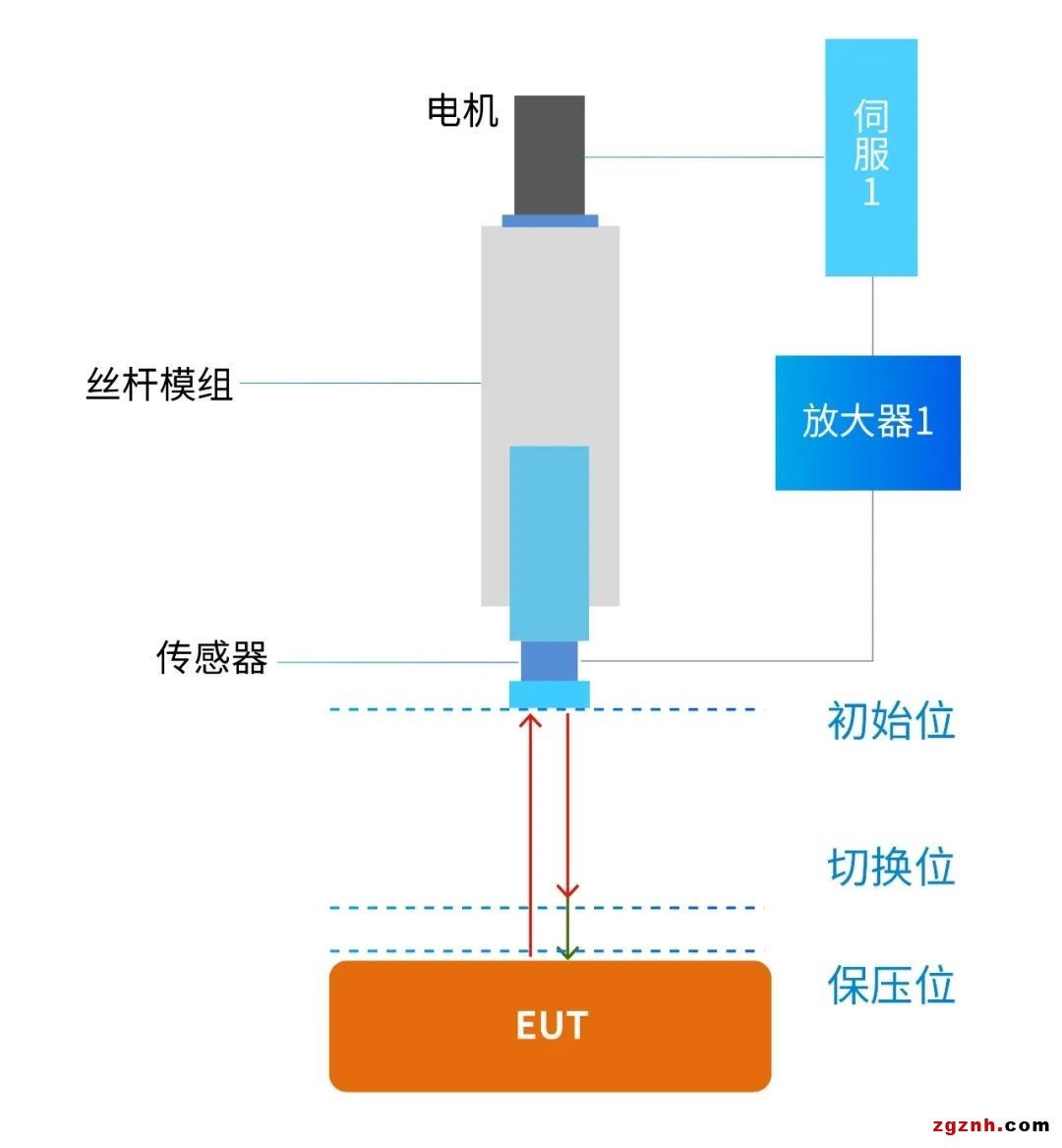

3)冲压成型采用位置+力矩转换控制,定位迅速,保压精度0.1%。

图:伺服冲压控制

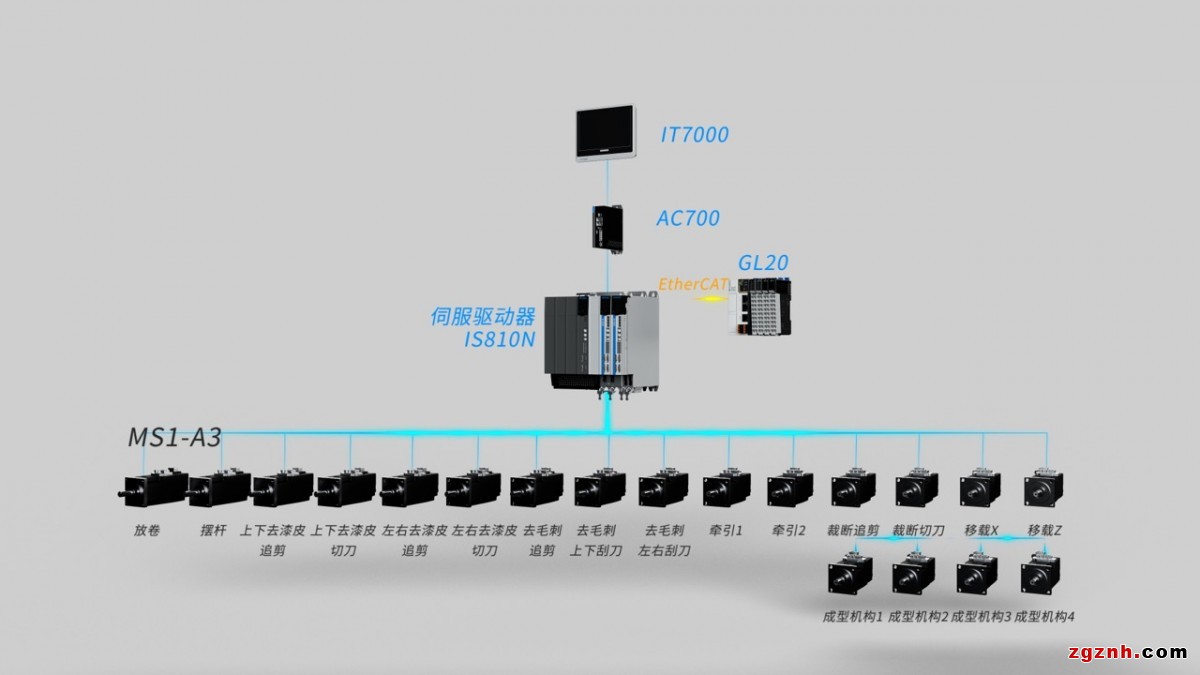

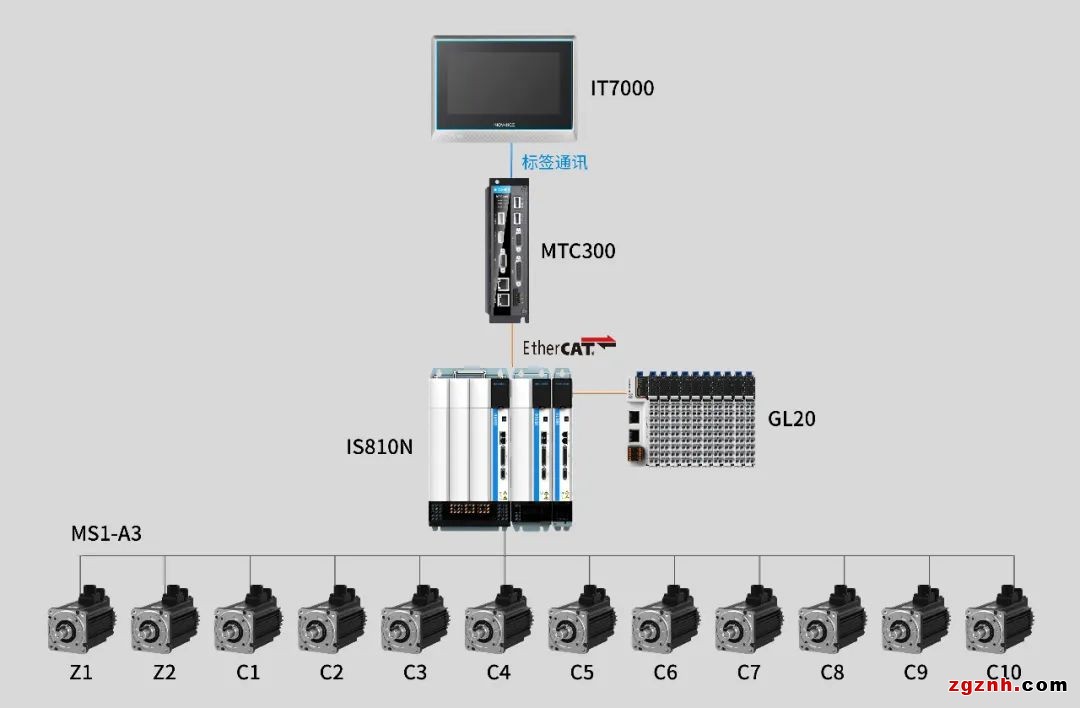

4)EtherCAT一网到底,总线控制所有设备,速度快,操作简单;

共直流母线伺服驱动器IS810N速度环带宽3kHz,电流环刷新周期625kHz,23位绝对值编码器,分辨率可达0.15角秒;

GL20刀片式IO可插拔设计,接线更便捷。

扭转

扭转指将插好PIN的定子端部的PIN脚按照先外层后内层的顺序进行交错扭转变形。扁线电机定子一般有48槽,每槽4~8层扁线。扭转过程中,Z轴持续匀速下降,扭转盘动作由外而内依次进行,并与Z轴保持一定同步关系。

扭转的工艺难点在于根据材料特性分析数据建立扭转模型仿真,输出形变过程的离散位置和角度点,耦合成同步曲线。

01)汇川解决方案中扭转过程更加接近材料特性,仿真输出离散Z轴位置和C轴角度,拟合成凸轮曲线,动作更平滑,成型效果更好;同时配方切换时,工艺的参数变更操作也更灵活、快捷。

图:扭转凸轮规划

2)EtherCAT一网到底;共直流母线伺服驱动器IS810N速度环带宽3kHz,电流环刷新周期625kHz,23位绝对值编码器,分辨率可达0.15角秒;GL20刀片式IO可插拔设计,接线更便捷。

动平衡

动平衡即对电机转子进行动平衡检测并切削加工。

新能源电机转速高达几万转,因此对电机转子的尺寸均匀分布要求很高。动平衡检测设备通过一个主动轴经过皮带,带动被测电机转子高速旋转。旋转过程中,若转子有偏心的情况,则会引起皮带波动,最终通过传感器将波动信号传输到高速采集模块中进行分析处理,给出切削位置和切削量,并进行切削处理。

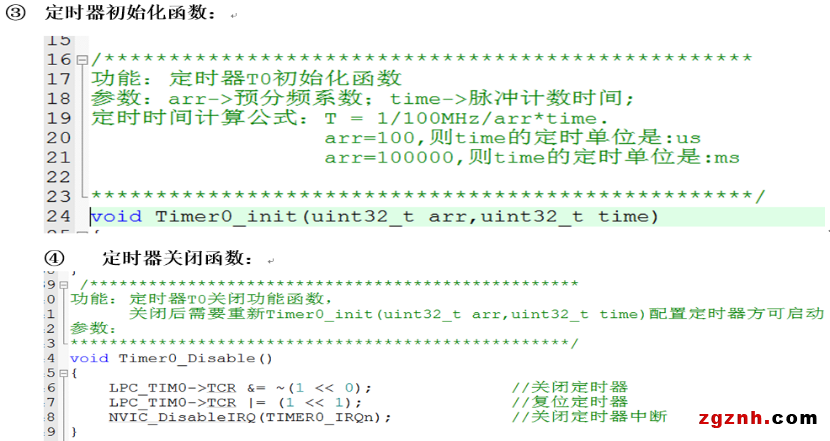

1)汇川技术动平衡解决方案,可实现数据高速采集、切削点和切削量计算、切削加工集成一体,高速采集模块可实现35us采集周期,并提供数据采集函数,采样精度16bit;

图:高速采集模块函数

2)模块支持二次开发,工艺保密性高;

3)PAC双系统部署,HMI、上位开发和PLC控制一体,一种产品代替多种产品组合,拓扑简洁,降低成本,数据交互更方便;

此外,扁线电机产线的全线自动化生产需要对整线的命令下发、状态监控、数据采集、操作记录、故障诊断、损耗分析、能源管理等进行处理,汇川技术可提供整线数字化解决方案,实现扁线电机全流程的自动化、精益化生产。

图:整线电子看板

扁线电机的技术性能提升使得车企在提升性能、续航等方面取得很大进步,由最初的无人问津到现在的集万千宠爱于一身,未来随着新能源车的快速普及,扁线对于圆线的替代将加速进行,扁线电机的大力生产将成为广大新能源车企的主旋律。