CIP清洗即CLEAN IN PLACE(原位清洗),无需拆解生产设备,便可简单操作的安全自动化清洗系统。由于其具备节省成本、增加机器使用年限及提高生产能力的特性,几乎被广泛应用到到所有的食品、饮料及制药等工厂。

传统的CIP清洗监测

ifm prover gmbh的工厂中生产各种过程传感器,包括:流量、温度、电导率等传感器。当需要在某个CIP装置的实际测试中,对传感器的功能、精度和质量进行检查时,传统方式为通过常用的工业控制器来控制系统,这只能对传感器进行有限的监测。

以IIoT平台moneo实施全面且深度的CIP监测

CIP清洗过程中,无需集成PLC,仅通过ifm全新IIoT平台moneo,便能进行全面的装置监测,不仅能访问历史数据,还能对其进行深度分析。

全面且连续的数据采集实现了对CIP过程的持续准确分析。可以利用获得的信息在必要时优化过程,从而持续提升质量并实现资源的高效利用。通过存储数据历史记录,还可长期跟踪过程优化的效率,并实现可持续的过程优化。

此外,使用的软件解决方案还使用户能够根据其需求个性化地设计显示和评估逻辑。用户可借由用户友好的设计直观地完成该操作。

强大且全面的状态监测及数据分析功能,具体是如何通过moneo实现的?

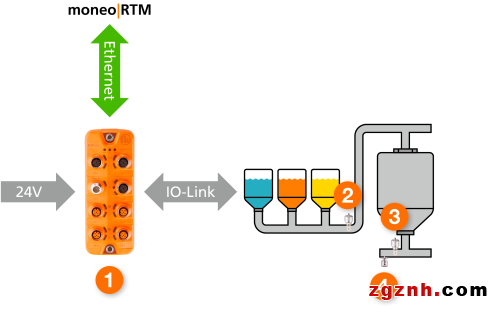

结合moneo RTM和IO-link的系统结构

1)IO-link主站(AL1350)

2)入口的电导率传感器(LDL200)

3)出口的电导率传感器和温度传感器(LDL200)

4)出口的介质温度传感器(TCC501)

moneo安装在ifm prover gmbh工厂的中央服务器上并激活moneo RTM应用,配合强大的IT基础架构,传感器数据通过VLAN(虚拟局域网)连接的IO-link主站传输至moneo。

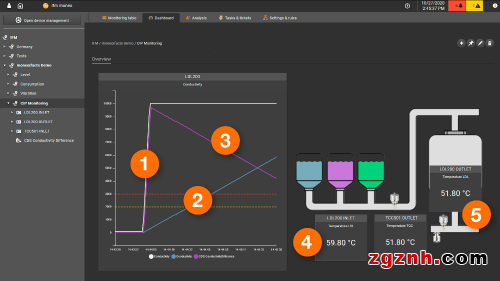

清晰直观,了然于心

moneo的操作面板便于用户一览CIP装置的相关过程值。他们可通过拖拽操作创建定制化的操作面板,并可集成曲线图来更好地显示装置测量点,最终获得对系统所有传感器状态的清晰展示。

1)入口的电导率(LDL200)

2)出口的电导率(LDL200)

3)电导率差异(计算值)

4)入口的电导率传感器的介质温度(LDL200)

5)出口的温度(TCC501)和电导率(LDL200)传感器的介质温度

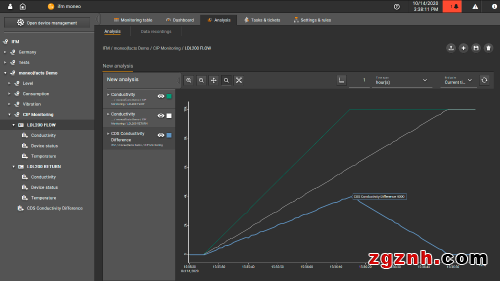

历史分析,优化过程

通过历史数据的分析,并及时比较不同点的过程值,可助力优化生产过程。例如,可以测量入口和出口的电导率达到相同水平所需的时间,此外,还可优化采用酸和碱清洗剂进行的高成本冲洗过程等:

● 以分析图的形式显示相关的传感器数值

● 显示各个清洗过程的时间

● 入口和出口过程值的关联

● 有关系统沉积物的结论

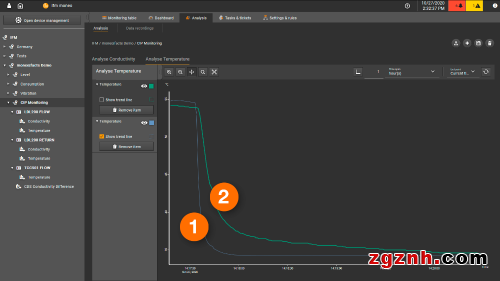

温度既是清洗过程中的决定性因素,也是成本因素。长期来看,每一度节省的温度都能实现显著的成本节省。在分析过程中,可以方便地评估传感器的温度曲线。

1)入口的电导率传感器(LDL200)的温度

2)出口的电导率传感器(LDL200)的温度

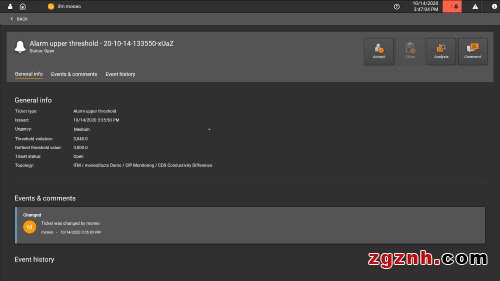

阈值监测,预警提示

通过moneo,可以针对每个过程值定义单独的阈值,现场工程师也能轻松通过阈值监测系统。

在具体案例中,可监测入口和出口的当前电导率差异。若两者差异过大,现场工程师将收到警告或警报消息。

● 集成的限值监测警报功能

● 发生警报时自动生成工单

● 可配置工单的接收人

● 警报升级策略

● 及早检测到损坏和故障问题

● 可使用预定义的向导来配置警报策略

● 用户可随时管理生成的警报工单并关闭

● 可为工单添加备注,例如错误的原因或维护策略

● 可在数据分析过程中使用分析按钮查看超出阈值的时间

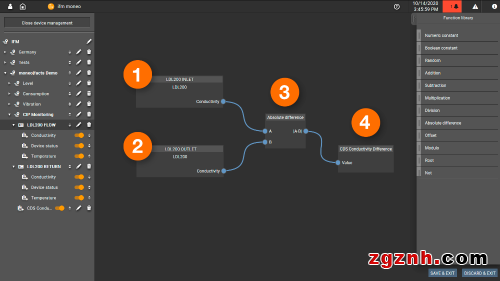

计算关联过程值,准确分析

此外,可以通过moneo将过程值关联起来并用于计算。在具体的案例中,计算值可以用于快速检测流入和流出介质的电导率差异。

1)流入介质的电导率

2)流出介质的电导率

3)计算两个输入值的绝对差异

4)计算结果,准确分析