在燃气明火上加热钢丝热镀锌炉的生产中存在锌温波波动大,氧化锌渣多等缺陷,研究开发了自动化仪表结合PLC组成的自动温控系统,结合江苏福尔特金属制品有限公司和南通优诺机械有限公司的燃气明火上加热镀锌炉运行情况,分析总结了自动化仪表的设计及控制对热镀锌炉加热控制优化的成果。

仪表自动化,镀锌炉温控

在钢丝热镀锌行业中,按照镀锌炉的加热方式可把镀锌炉分为以下几类:1. 内加热陶瓷镀锌锅镀锌炉;2.上加热陶瓷锅镀锌炉;3.下加热铁锅镀锌炉。本文针对二种,上加热陶瓷锅镀锌炉的加热以及温度控制优化进行分析和讲解。

1.热镀锌的工艺

热镀锌顾名思义,就是在加温的情况下将锌融化成液态后,将钢丝浸入其中,这样锌就会和钢丝形成互渗,结合非常紧密,中间不易残留其他杂质或缺陷,类似于两种材料在锌层部位融化到一起,而且热镀锌工艺生产出来的钢丝上锌量大、锌层厚,所以耐腐蚀性能高,在实际生活中得到了广泛的应用。热镀锌炉的温度控制对镀锌效果,上锌量有很大的影响,所以温度控制在镀锌炉设备上非常重要。

2.热镀锌炉的控制原理

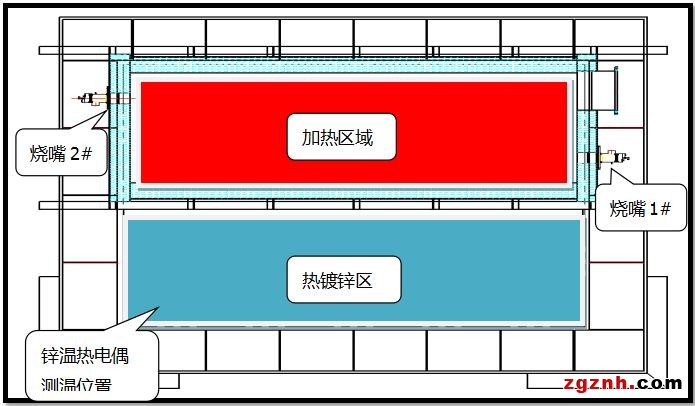

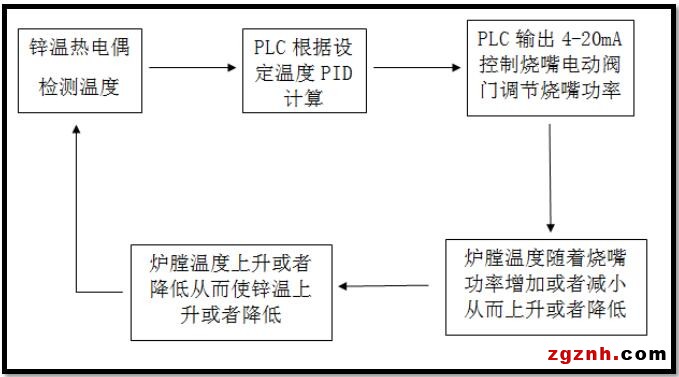

热镀锌炉设备如图1,图2所示,设备分为加热区和热镀锌区两个区域,加热区由加热罩以及烧嘴1#和烧嘴2#组成,烧嘴1#和烧嘴2#为两个天燃气烧嘴,通过烧嘴电动阀控制烧嘴的功率大小,电动阀的信号为直流4-20mA信号。温度控制原理如图3所示;锌温热电偶采集实时锌温信号,将信号反馈给PLC,PLC根据设定锌温通过PID计算输出4-20mA信号驱动烧嘴电动阀调节烧嘴的功率来升高或者降低加热区的炉膛温度,使得实际锌温稳定在设定锌温值。

(图1)燃气上加热镀锌炉设备图片

(图2)燃气上加热镀锌炉俯视图

(图3)温度控制工作原理图

3.设备运行后存在的问题

3.1 用检测热电偶检测了加热罩炉膛温度前后温差大,正常有50℃至100℃的温差。

3.2锌温滞后性大,PID控制温差大,锌温波动±10℃。

3.3炉膛温度过高后导致加热罩部分锌温过高,氧产生大量化锌。

4.加入自动化仪表进行设备改进

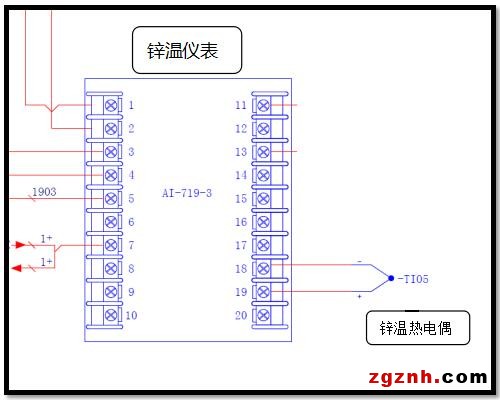

4.1锌温控制滞后性很大,用PLC的PID很难得到好的控制,所以增加了锌温仪表(厦门宇电AI-719A2/N/N/N/N/S4/N)

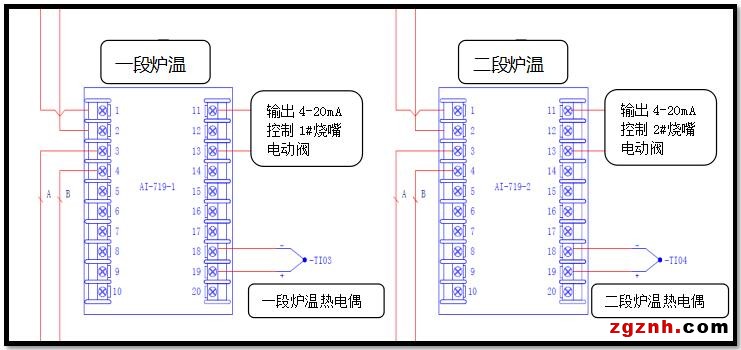

4.2为了解决炉膛的温差,使炉膛温度升温降温更线性,增加了一段,二段温热电偶及温控仪表,用来检测和控制一段,二段炉膛温度。

(厦门宇电AI719-A2/N/X3/L1/L1/S4/N)

(图4)一段,二段炉温仪表接线图

(图5)锌温仪表接线图

5.设备改进后的运行状况

5.1设备改进后的工作原理

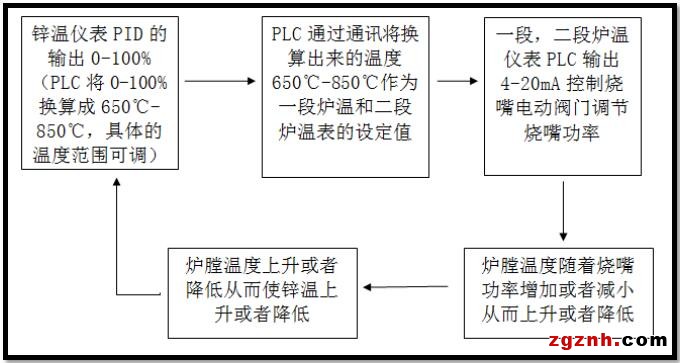

设备改进后的工作原理如图6所示,锌温仪表根据实际锌温和设定锌温PID运算,仪表的输出0%-100%,PLC通过仪表的标准Modbus通讯功能读取仪表的输出0%-100%,通过程序将0%-100%换算为650℃-850℃(这个温度范围为现场调试后总结的经验数据)计算得出的这个温度就作为一段和二段炉膛温度控制仪表的设定值,这里再次运用到仪表的标准Modbus通讯功能,通过通讯的写功能自动的将设定温度写入仪表,从而使得一段,二段炉膛温度控制仪表的设定温度会根据锌温变化随之变化,而且这种变化是很线性的,不存在跳变。炉温升高或者降低使得锌温也得到变化,锌温热电偶检测到实时锌温在进行PID计算从而调节炉温的设定值,从而实现一个闭环控制。

(图6)改进后温度控制工作原理图

5.2设备改进后的总结

设备改进后对设备生产运行状态得到以下几点优化:

5.2.1根据设备监控触摸屏导出的历史数据(图7)可以总结前后炉温得到稳定,前后炉温温差±10℃以内

(图7)现场历史数据报表

5.2.2炉温升温或者降温不存在温度突然跳变的情况,温度线性的增长或者降低

5.2.3锌温可以稳定在±2℃以内,温度的稳定对钢丝镀锌上锌量的稳定起到很大的帮助

5.2.4具有很好的通讯功能以及成熟PID算法的宇电温控仪表结合PLC组成的自动控制系统对于这种大惯量大延迟的温度控制系统有很好的实际使用效果。