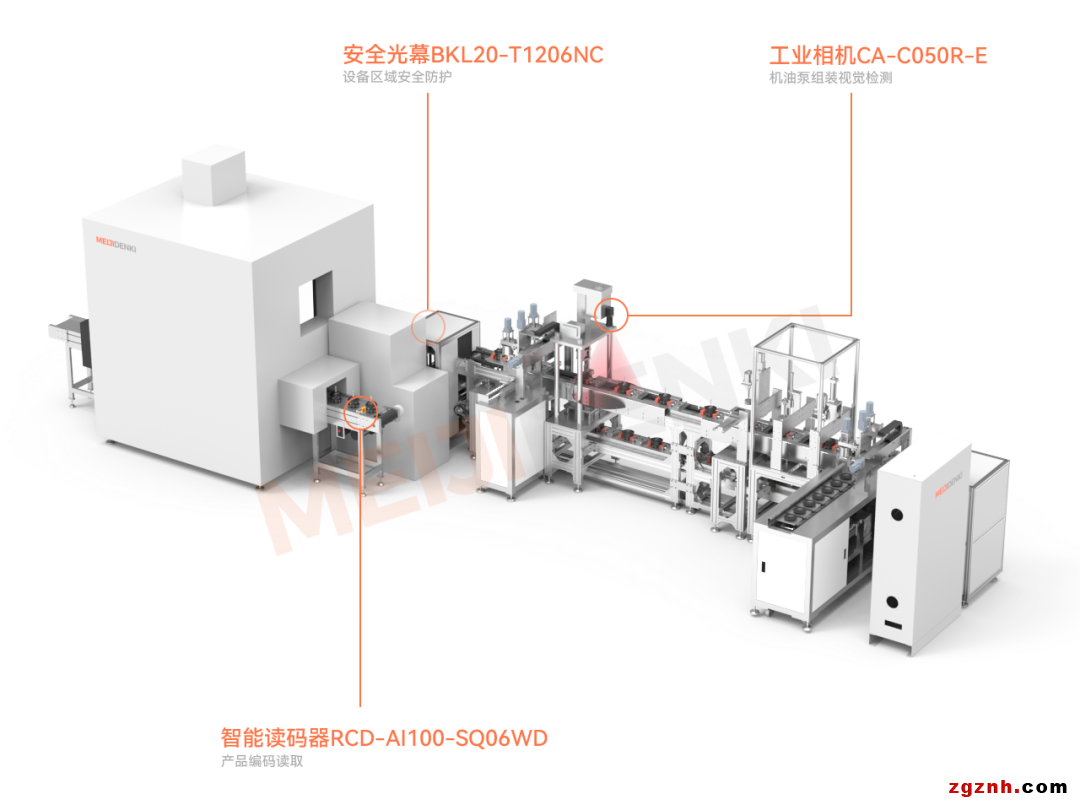

本期小明就来跟大家分享一下明治传感在机油泵自动装配生产线中的应用方案。

本方案重点旨在实现装配和检测的自动化、数据化、系统化和可追溯性,可极大提高机油泵的装配质量、装配效率、保证产品的合格率及不合格产品的可追溯性。

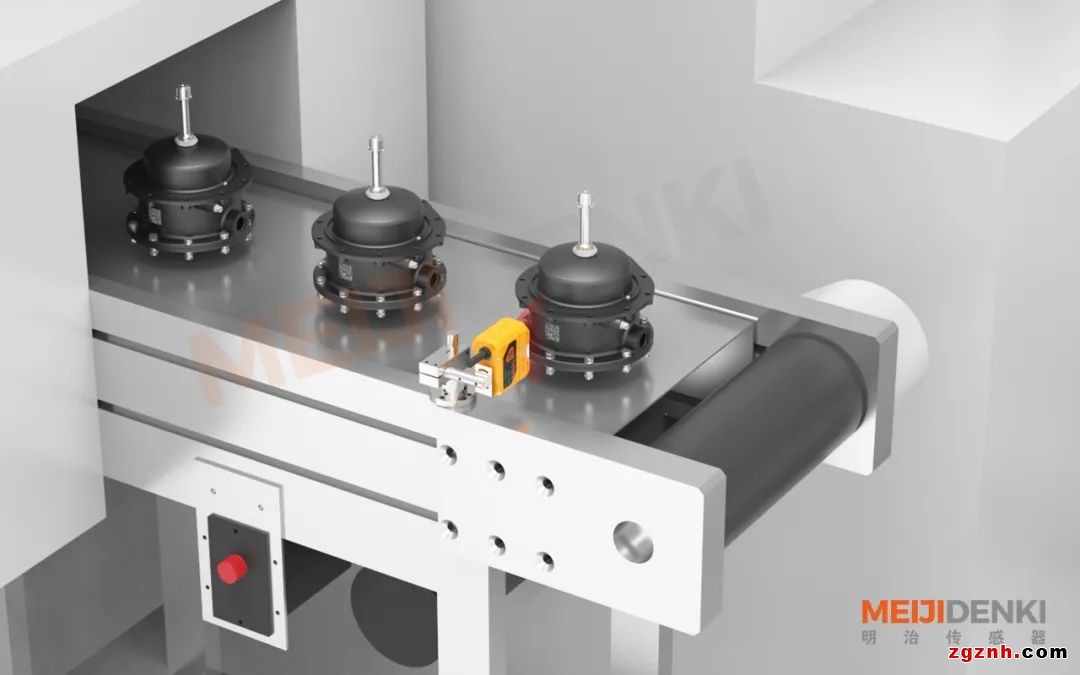

01 产品编码读取

智能读码器 RCD-AI100-SQ06WD

应用场景:

这里需要对产品上的二维码进行读取,然后将信息上传到公司的MES系统。

大多数的码都是雕刻在铝材上,表面的粗糙度和反光度都略有差异,对读码器的兼容性要求较高。

解决方案:

1、采用明治智能读码器RCD-AI100-SQ06WD,反应灵敏,读取速度快

2、体积小巧,便于安装,可较好地集成于设备中

3、从硬件上对金属的反光进行了处理,减小光晕对读码的干扰。

4.兼容性好,读码性能稳定

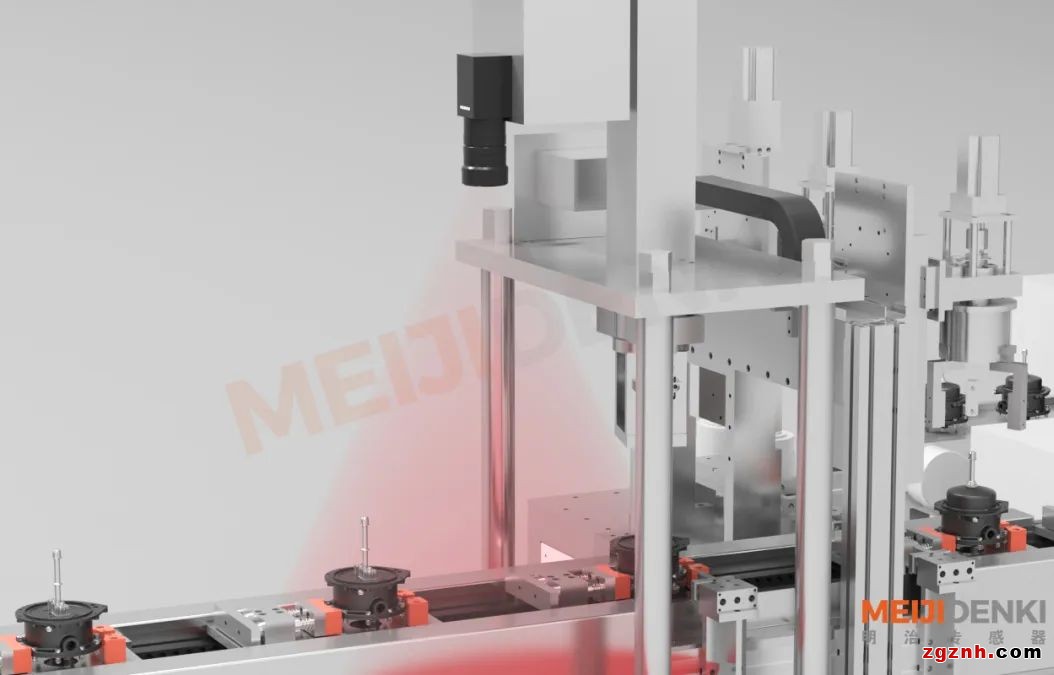

02 机油泵组装视觉检测

CA-B050R-E相机 工业光源

CA-B200R-E相机 工业光源

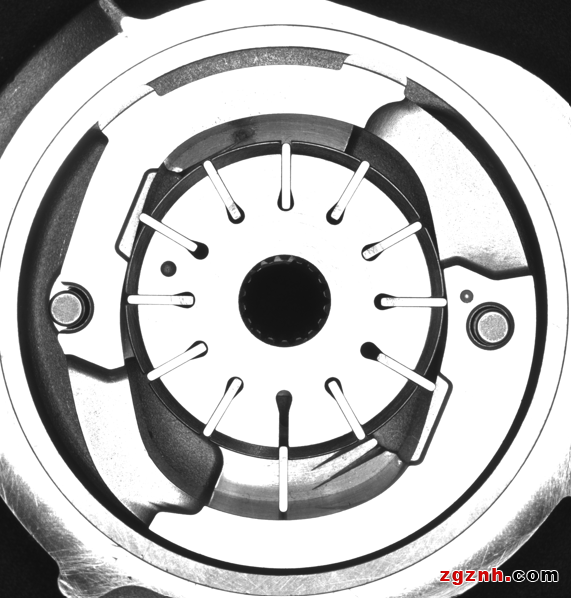

机油泵结构复杂,因此视觉检测安装在设备的各个角落反复进行质量确认,以保障产品的良率。

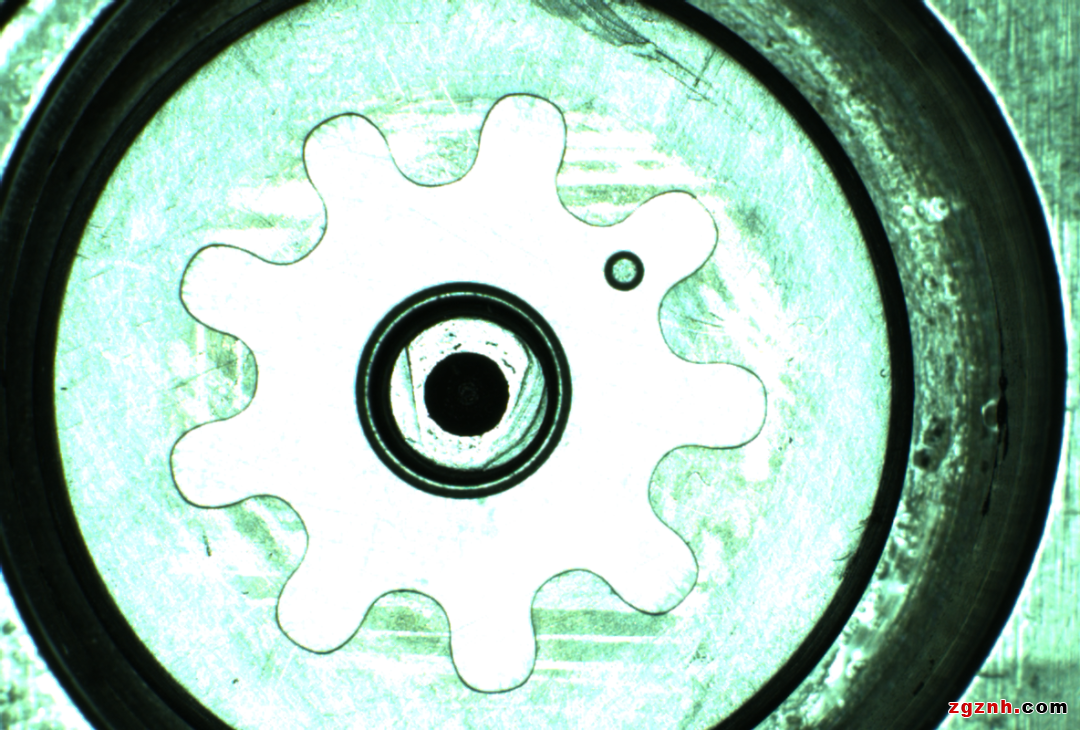

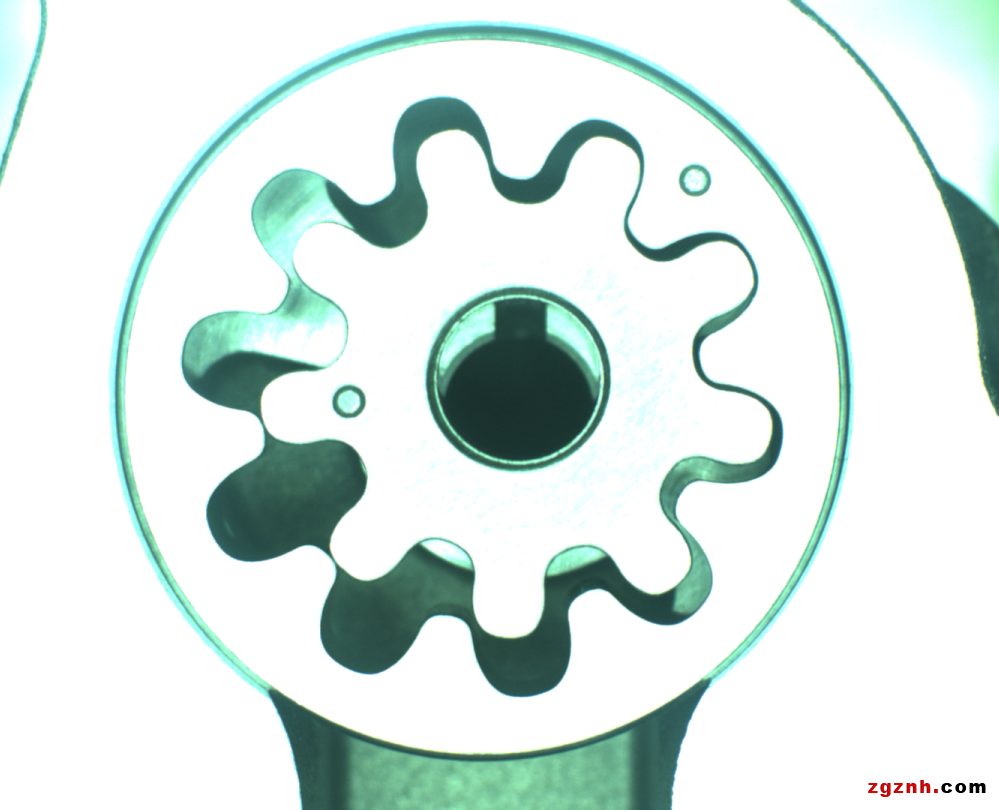

① 内转轮正反视觉检测

当内转轮安装到位,操作人员发出检测信号,对内转轮进行正反检测,保证内转轮装配时每次都必须正面朝上。正反面在成像上的区别是一个Mark点,于是可以通过捕获这个Mark点的方式来进行正反面的视觉区分。

1、传统的传感器无法做到对内转轮表面进行全面扫描,而Mark点出现位置是随机的,因此需要采用工业相机CA-B050R-E搭配光源,使Mark点在更加突显以便检测

3、能够代替人工快速准确检测,长时间稳定输出

4、检测方式为非接触式,不会对产品造成影响

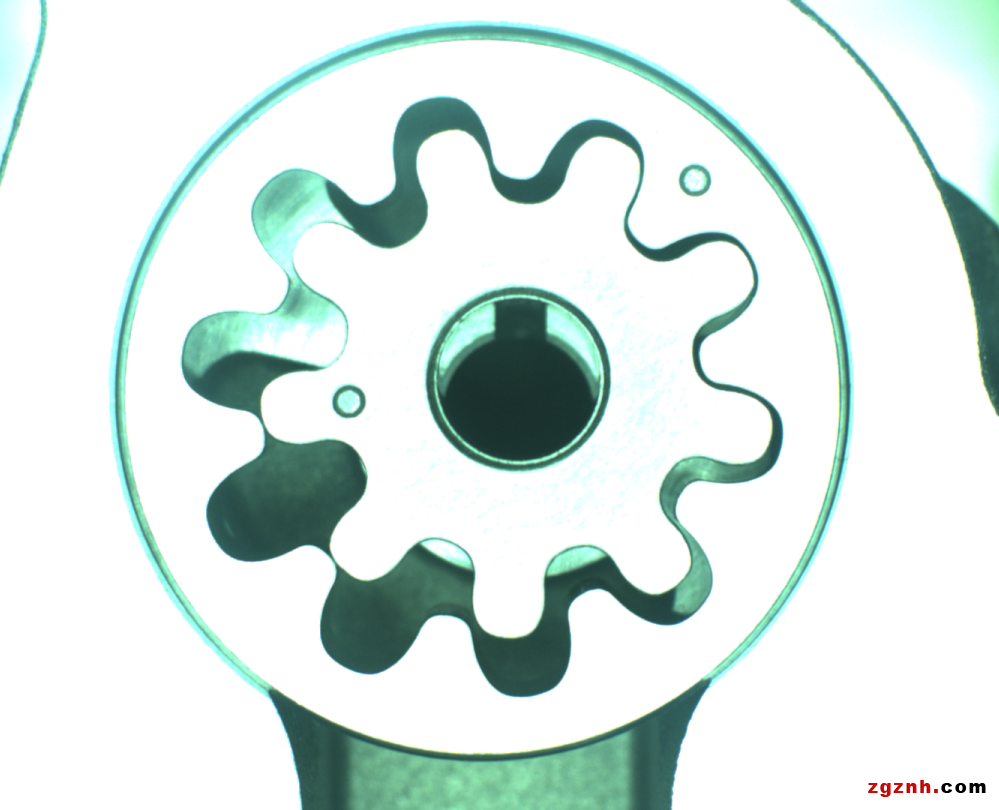

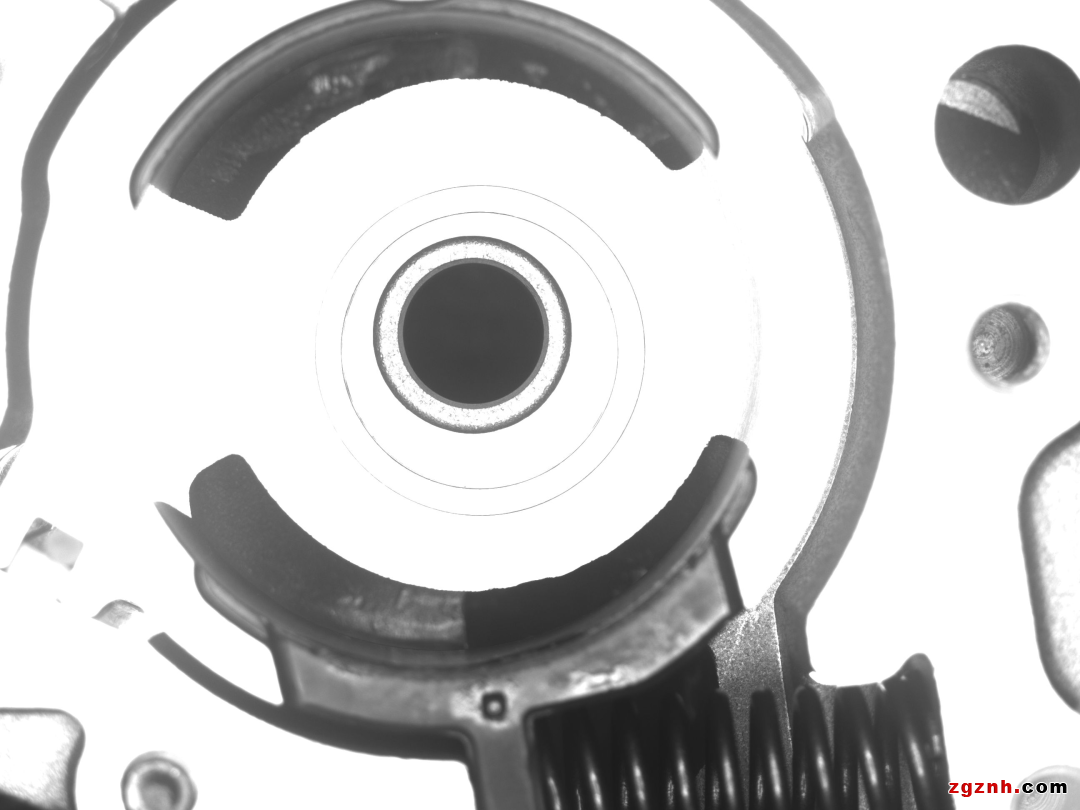

②内外转轮正反视觉检测

当内外转轮安装到位,设备发出检测信号,即可对内外转轮的正反进行检测,确保内外转轮装配时同时正面朝上,这里也是通过Mark点来区分正反面,可通过相机同时拍摄到两个Mark点的方式来检测内外转轮是否同时正面朝上。

1、很多传感器都是通过点或线的方式来检测的,这样无法做到对Mark点可能出现的区域做到全面覆盖,只有相机拍照可以做到面覆盖,并且配合工业光源,使Mark点突显, 高效完成检测。

2、能长时间的稳定输出,不会因疲劳而出错。

3、检测方式为非接触式,不会污染产品。

③定位环有无视觉检测

当准备组装泵体时,需要对定位环的有无进行检测,如出现漏装定位环的情况,会在泵体将来的运转造成严重的危害。定位环在泵体内出现的位置不固定,因此需要采用视觉检测方案。

1、定位环在泵体内出现比较随机,必须对它可能出现的区域做全面的检测。

2、如果采用线激光的方式来检测,成本比较高,也会增加机构复杂度。

3、能稳定快速检测,不会因疲劳而出错。

4、检测方式为非接触式,不会污染产品。

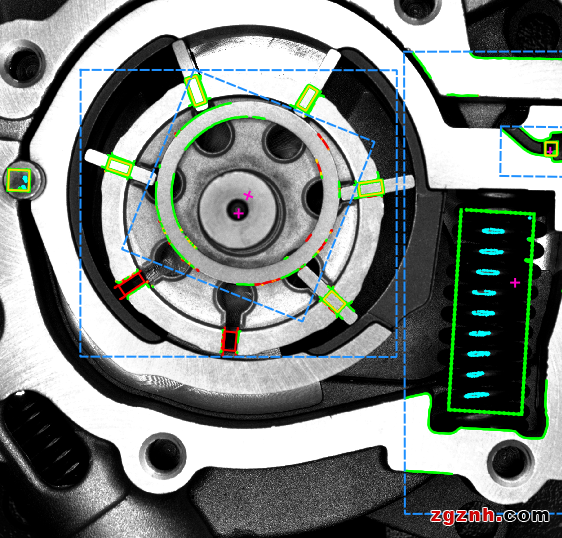

④ 泵体多类辅件有无视觉检测

当泵体内辅件组装完成时,需要对泵体内多类辅件(如:定位环,转轮叶片,定位销,密封垫,弹簧等)进行有无检测。

检测项较多,背景也更复杂,要检测的区域有不同的明暗度;部分区域安装了辅件和没有安装辅件的状态很接近,容易造成漏检。

1、采用CA-B050R-E相机搭配工业光源实现。

2、需要对6类辅件的有无同时进行检测,只有利用视觉才可做在一个检测工位来完成,其他传感器可能需要分成几个工位来完成,综合下来的成本会更高。

3、能长时间的稳定输出,提高生产质量。

⑤ 泵体多类辅件有无和正反视觉检测

当泵体内辅件组装完成时,对泵体内的转轮和轮套做正反检测;对转轮叶片,定位圆销做有无检测。检测区域有明暗和高低不同的影响,叶片很容易发生倾斜,形成与没有叶片一致的状态,容易造成误检。

1、相机配合工业光源的使用,既能使Mark点特征很好的凸显,也能让圆销和叶片的有无区别呈现高的灰度对比。

2、正反通过拍摄Mark点来检测,有无通过灰度阈值区间来检测。

3、比其他传感器更具有检测的兼容性。

4、能够代替人工检测,长时间的稳定输出。

5、检测方式为非接触式,不会污染产品。

03 设备区域安全防护

安全光幕 BKL20-T1206N

应用场景:

由于一些装配工序和检测工序,都需要使用较大的机械压力,一旦误操作,不仅会对操作人员的人身安全伤害,也会对装配检测质量造成影响。因此需要在设备上使用区域安全防护方案。

解决方案:

1.采用明治经济型光幕BKL系列,有多种光轴间距和光轴数可供选择,包括10mm,20mm,40mm,可根据设备尺寸需求快速定制

2.响应时间快速,性能稳定

3.抗光干扰能力较强,最大能承受10000lux干扰,不受现场其他杂光干扰

粤公网安备 44030702001206号

粤公网安备 44030702001206号