无需降低装置的运行速度 确保拧紧精度,提升良品率

应用背景

拧紧、紧固的应用十分广泛,大到航天、船舶、汽车;小到坐椅、板凳等。而在自动化制造领域更是离不开拧紧的应用,尤其是电子零部件组装、汽车零部件装配中,对拧紧的工艺要求更为严苛。

工艺介绍

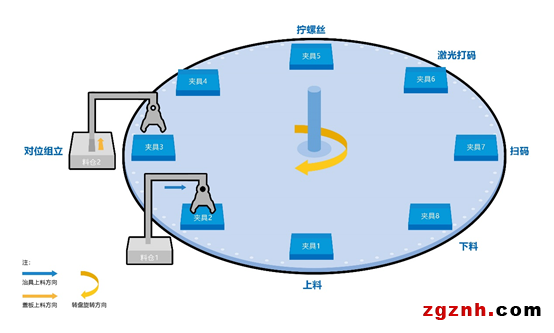

螺丝拧紧机是一台集合多工位转盘装配线、AI设备预防维护、数据追溯与产品品质分析功能于一体的设备。其中多工位转盘装配线包括上料、视觉对位组立、视觉对位螺丝拧紧、激光打码、扫码和下料这六道工序。

工件从上料工位送至转盘,依次通过对位组立、螺丝紧固、激光打码、自动扫码、下料五个工位循环加工。每个工位在启动之前会判断工位对应的工件有无和工件状态才决定是否启动。

课题

01 底座钻孔不良

● 紧固间隙

● 螺丝打滑

● 着座歪斜

02 螺丝种类多样

● 变更麻烦

● 调整耗时

03 人工效率低下

● 人工拧紧

● 人工检验

04 控制策略不佳

● 调整耗时

● 品质不稳

解决方案

伺服压力技术

① 降低不良品率

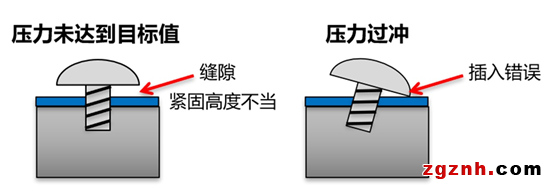

传统的伺服控制受到惯性、控制精度等因素影响,实际压力值容易超出目标值造成【过冲】或压力未达目标值,影响产品品质。

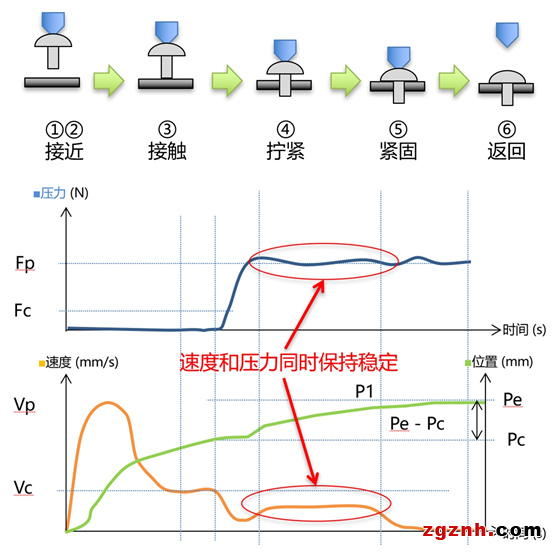

欧姆龙【伺服压力技术】通过控制器独特的算法,同时稳定速度和压力,无需降低装置的运行速度依然使压力精确贴合目标值,确保产品品质。

② 生产节拍提升

通过速度+扭矩+位置控制,在拧紧时从速度控制动态切换到扭矩控制。

使速度和压力同时保持稳定,避免了因高速作业导致的过冲,减少插入错误、打滑等品质问题。

③ 节省调整时间

通过欧姆龙的控制系统,能够避免繁琐的程序编译,导入功能块后填入所需目标值等数据即可,无需人工的反复调整。

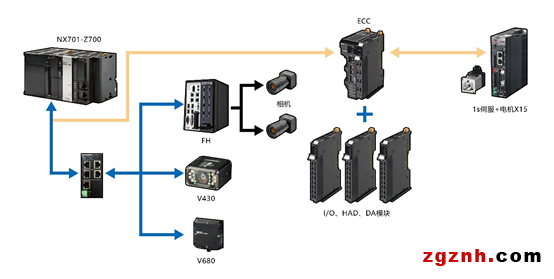

系统配置

可以通过一台PLC控制器进行多台拧紧机和XY轴,以及包含其他控制的操作。通过EtherCAT通信,各单元间数据同步,数据收集也能简单实现。

实现价值

领先品质,提升设备竞争力

FROM

设备产能:1s/个

良品率:96%

TO

设备产能:0.5s/个

良品率:99%

【经营层】

■ 实现全自动工件装备,行业智能制造的领航者!

■ 结合多项尖端技术,各项性能领先,设备竞争力向上!

【管理层】

■ 设备加工数据可视化,可追溯,实现了生产效率与品质管理的优化。

■ 无需降低装置的运行速度,依然确保拧紧精度,提升良品率,避免材料浪费。

【工程师层】

■ 全系统由欧姆龙提供技术支援,后期维护有保障。

■ 通过控制器提供的功能块导入,无需繁琐的程序编译,缩短开发时间。

欧姆龙始终致力于解决生产中出现的课题,推动生产革新。尤其是欧姆龙智能制造理念i-Automation!中的“Integrated”(控制升级),致力于为制造业革新创出提供核心技术力,为客户创造更简单更灵活的制造现场,实现高速・高精度生产,赋予生产更多智能。

粤公网安备 44030702001206号

粤公网安备 44030702001206号