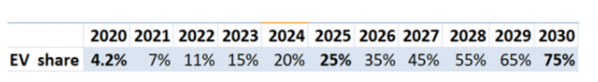

新能源汽车作为新时代的宠儿,是全世界众多国家战略发展的重点。在2020年,新能源汽车在市场中的占比只有4.2%;预计到2030年,全世界出售的汽车中新能源汽车占比会高达75%!

新能源汽车的关键在于动力电池。目前,亚洲公司在动力电池行业占据统治地位,引领着该行业的生产工艺和技术革新。

SICK 3D相机系列齐全,功能强大,可以覆盖新能源动力电池从电芯到模组多个工艺和工位的3D检测需求。SICK也可以根据特定的视野需求和各种复杂工况对相机进行定制,提供最理想的3D检测方案。

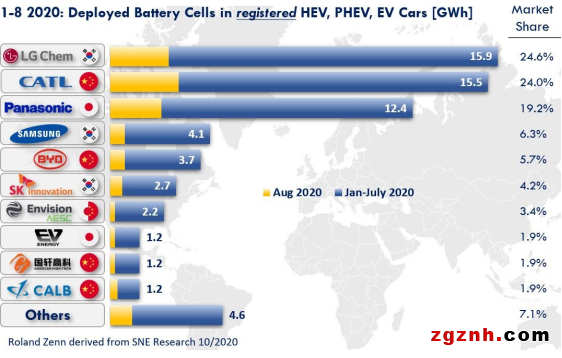

工艺流程

应用案例

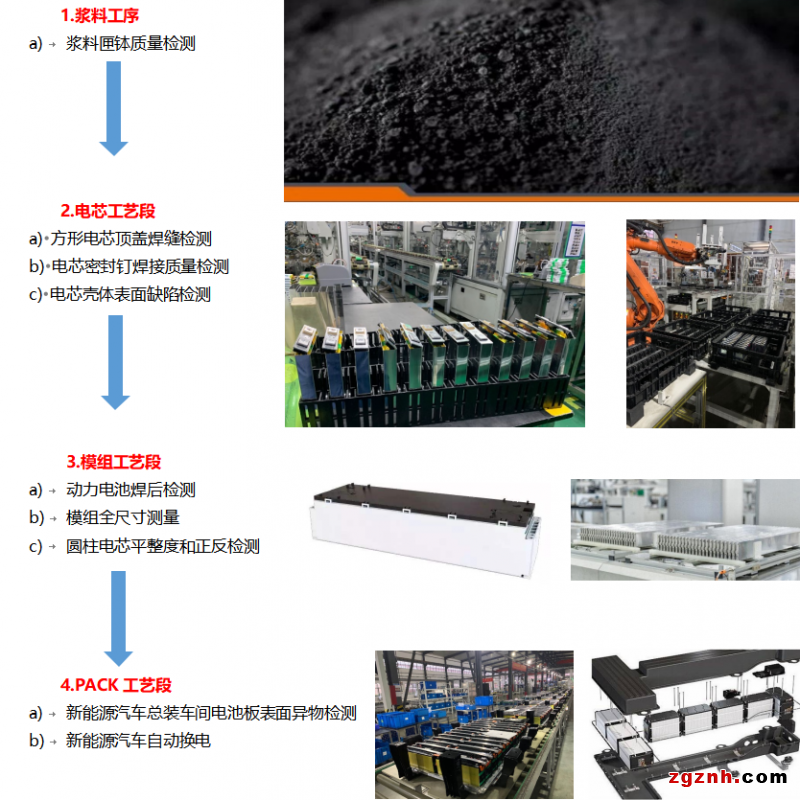

焊接检测类

方形铝壳锂电池在制造组装过程中,需要大量应用到激光焊接工艺:

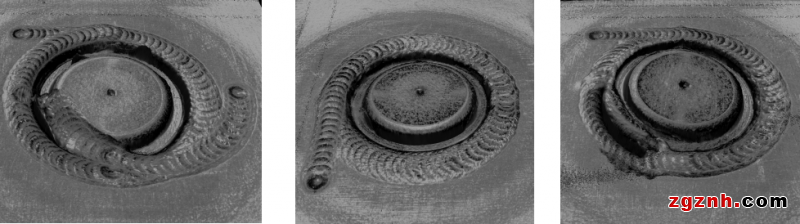

1. 爆点、断焊、凸起、凹焊、针孔、偏移、裂纹、翻边等缺陷类型均可能发生在顶盖焊缝中。

2. 二次注液完成后用焊接进行密封,防止电池使用过程中因碰撞造成电解液泄露。密封钉焊接质量的检测也至关重要。

3. 多个电芯组成模组后,通过焊接将各个电芯进行汇流焊接,过程中往往会发生焊圆不完整、漏焊、焊偏等类型的缺陷。

方形电芯顶盖焊缝检测

电芯密封钉焊接质量检测

动力电池焊后检测/ Busbar 焊接检测

选型推荐:SICK 3D相机 RulerX系列:RulerX 20, RulerX 40

客户收益:

1. 搭载SICK M30芯片的3D相机X方向像素数2560,扫描帧率高达46kHz,在超高速度下轻松实现高精度检测。

2. SICK超高性能的成像技术,真实还原焊接处细节数据,在复杂且光亮表面上确保可靠精确的测量。

3. SICK即将推出的高分辨率多重扫描3D相机,可以同时输出2D线扫图像,为应用难点的解决带来更多可能。

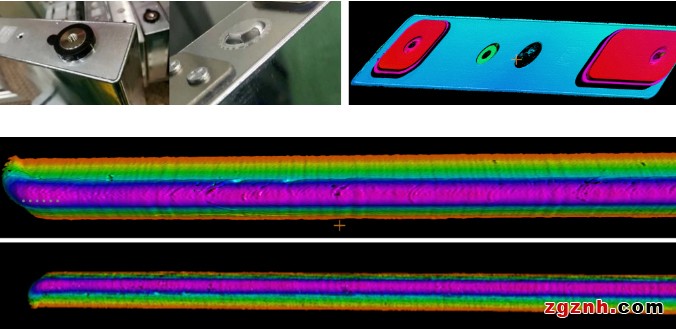

表面缺陷检测类

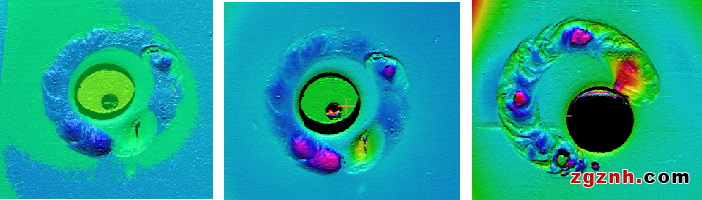

1. 为了保证动力电池的安全性,方形电芯铝壳各个表面都需要进行严格的检测,包括各种凹坑、划痕等。

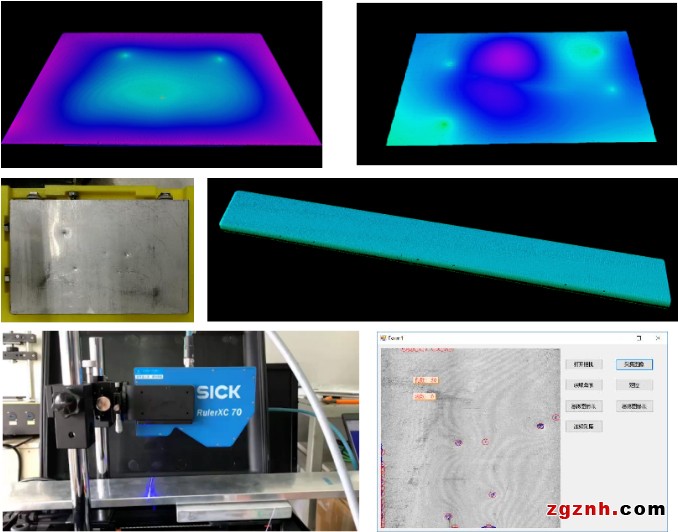

2. 电芯正极原料在高温煅烧时盛放在耐高温匣钵中,如匣钵有裂缝、缺损、异物等,会影响烧结的工艺,导致浆料性能不佳,因此需要对匣钵进行表面的质量检测,以保证烧结工艺的稳定。

电芯壳体表面缺陷检测

浆料锂电匣钵质量检测

选型推荐:

SICK 3D相机 RulerX/RulerXR系列:RulerX 70, RulerXR 100, RulerXR 200, RulerXR 330

客户收益:

1. 搭载SICK M30芯片的3D相机X方向像素数2560,扫描帧率高达46kHz,在超高速度下轻松实现高精度检测。

2. SICK可以针对不同尺寸的产品定制最佳适配的RulerXR方案,优化扫描视野、检测精度、边缘遮挡等。

尺寸测量类

应用描述:

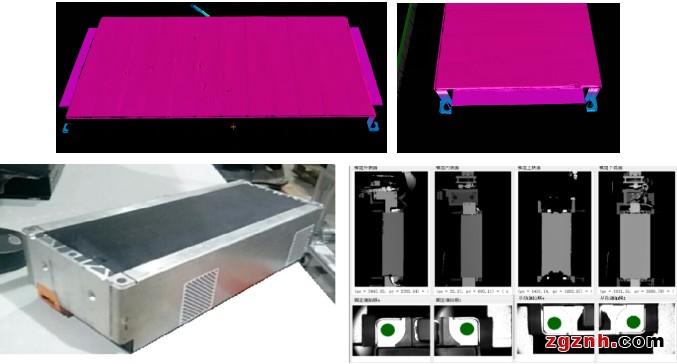

1. 方形电芯组装成为电池模组后,需要对模组的全部尺寸进行测量,确保生产合格。需要测量的内容有表面平面度,四角平面度,模组厚度,安装孔高度;模组长宽高尺寸,安装孔尺寸,安装孔孔距等。

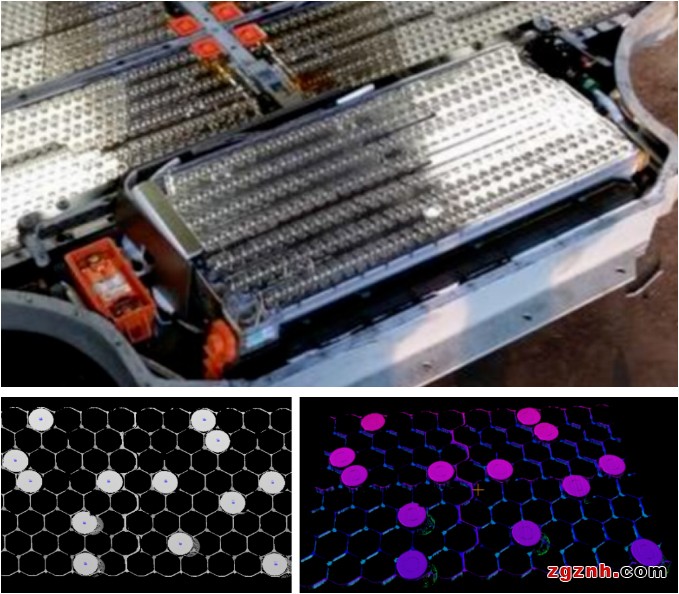

2. 圆柱电芯组成动力电池模组后,需要对电池表面平整度进行检测,确保电芯安装到位;同时也需要检测每个位置的电芯有无和安装正反。

电池模组全尺寸量测

圆柱电芯电池模组检测

应用选型:SICK3D相机RulerXR 300

客户收益:

1. 搭载SICK M30芯片的3D相机X方向像素数2560,扫描帧率高达46kHz,在超高速度下轻松实现高精度检测。

2. SICK可以针对不同尺寸的产品定制最佳适配的RulerXR方案,优化扫描视野、检测精度、边缘遮挡等。

3. SICK给客户提供多相机坐标转换和标定的成熟方案,实现复杂测量。

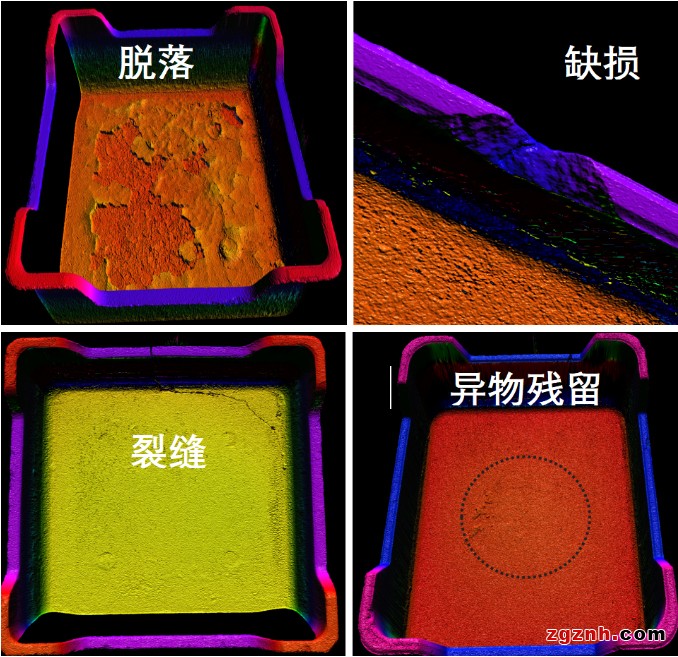

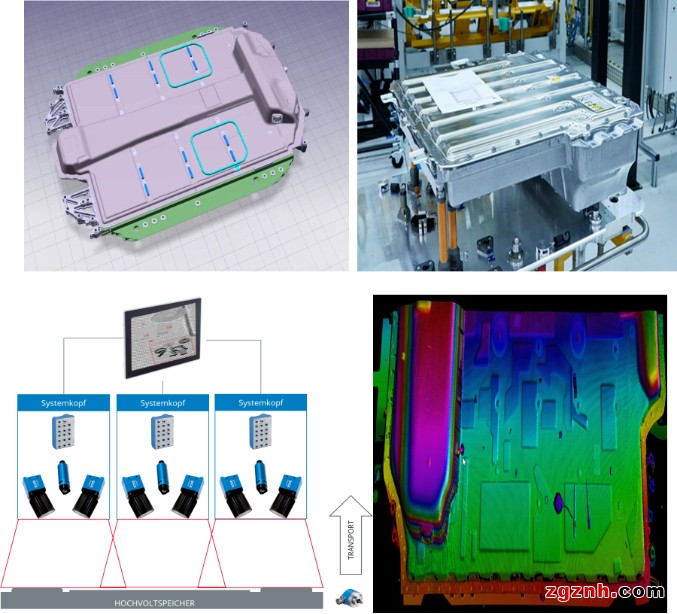

下游应用-异物检测

应用描述:

在新能源电池片总装工艺前,检测HVB上是否有杂物(例如:螺栓、螺母、垫片、扳手工具、手套、碎渣物料等),避免金属杂物压入电池引起短路火灾等。

采用SICK分体式Ranger3 3D相机,可以轻松实现电池板表面的三维成像,快速实现应用需求。这是市场上首个电池板3D全自动表面检测系统,西克也可提供整体解决方案,系统兼容多类电池板表面类型。

应用选型:SICK3D相机Ranger3*6+激光器*3+SIM2500系统解决方案

新能源汽车总装车间电池板表面异物检测

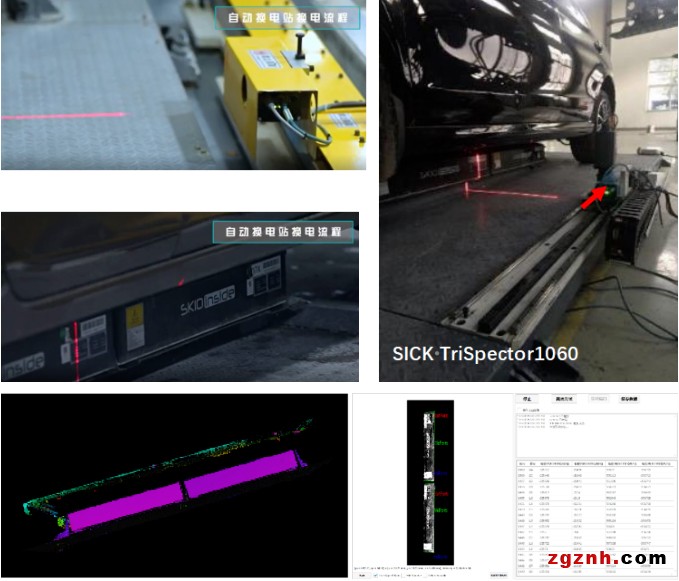

下游应用-自动换电

应用描述:

经过复杂的生产工序和严格的质量检测后,动力电池终于应用在了新能源汽车上。这之后仍然有3D视觉的用武之地。在新能源汽车换电时,电池重量大,人工操作费时费力。采用机械手代替人工,3D相机作为眼睛给机械手提供电池的空间坐标,整体流程实现高度自动化。

采用SICK TriSpector1060 3D相机,可以轻松实现电池的三维成像,并输出 (X,Y,Z) ,(Rx, Ry, Rz)空间坐标给机械手。TriSpector相机具有超高性价比,操作简易,快速实现应用需求。

应用选型:SICK3D相机TriSpector1060

新能源汽车自动换电3D引导

粤公网安备 44030702001206号

粤公网安备 44030702001206号