为保证生产和人员的安全,过程工厂需要对阀门进行定期检查,特别是紧急关断阀(ESD阀),它的正常工作确保SIS系统的安全运行,经常半年甚至一年都不需要动作,那么时间久了,阀门相关部件可能发生黏连,一旦黏连,等ESD信号到达时,阀门可能无法及时动作,从而对装置造成重大影响。

PST部分行程测试的优势

为了避免这类事件的发生,通常的作法是对其进行周期性的验证测试,确保阀门的可用性不会降低。然而,ESD阀为常开/常关状态且无旁路阀,如果进行全行程测试,只能在停止生产或计划停车期间内进行,严重影响生产进度且测试成本高。

目前通用的测试方法包括:

• 气动面板 - 价格贵,每个高达1~1.5万美元(不包括劳动力成本),且测试过程复杂,属于劳动密集型。

• 电磁脉冲法 - 不检验阀门实际运动,只测试电磁阀本身线圈是否容易烧毁。由于动作频繁,增加过程干扰的风险。

• 旁路阀 - 安装成本高,耗费时间长。测试不能频繁进行,需要额外的管道及连接件。

• PST 部分行程测试 - 利用PST技术可以增加或取得期望的SIL等级检验。

如何实现部分行程测试

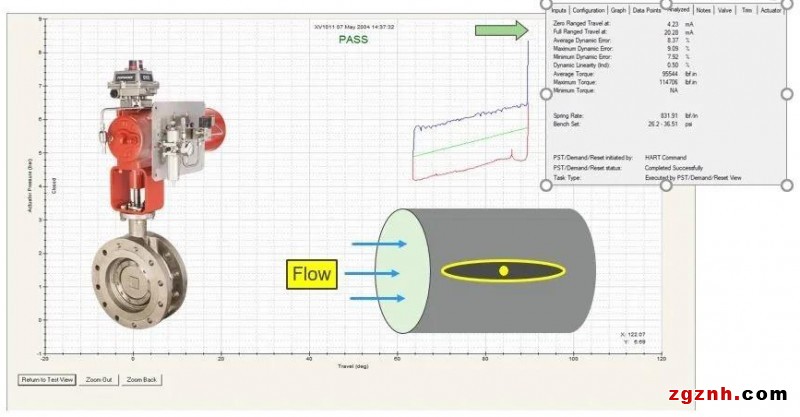

在控制室给阀门定位器一个PST信号,阀门开始动作,当到达预定的位置时(大约全行程10-20%),阀门又返回到全开的位置,这个过程是自动的,无须人员干涉。控制室操作人员在操作界面也能观察到阀门位置的开关状态。

采用这种测试方法与电磁阀控制没有任何关系,不会影响电磁阀的控制功能,在测试过程中,如果有紧急情况引起的因果关系使电磁阀失电,紧急关断阀仍然可以正常关断,不会因为PST测试而失去关断功能。

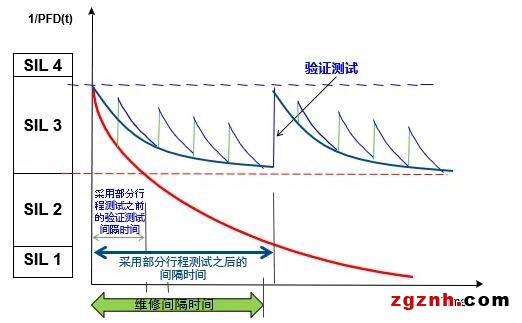

从这图上我们可以看出,为确保阀门可用性SIL等级,以前需要2-3个阀门检修周期,现在采用了DVC6200定位器进行阀门部分行程测试,1个检修周期就够了,显然验证检修间隔时间比以前延长多了。这样就减少了阀门验证测试的次数,降低验证测试成本,确保紧急关断阀能够更持久地运行。

阀门部分行程测试的目的就是尽可能保持阀门可用性及或者说更久的SIL等级。

艾默生ESD阀解决方案

艾默生拥有业内完整的阀门整体方案,从开关阀,到执行机构,再到DVC系列智能定位器产品,均满足SIL3等级的要求,同时有丰富的产品使用业绩。

对于ESD阀门常见的卡涩或者黏连现象,DVC可以进行部分行程测试功能,提高系统的可利用程度。利用DVC进行PST测试简单而可靠,任何时间都可进行,这就提高了系统在需要时即可使用的可能性,配合Valvelink软件可以实时检测阀门运行状况,并且可以进行“阀门性能退化分析”,这对于ESD阀来说很重要,同时也可减少有计划的维护量。

同时为了保证部分行程测试的安全性,当进行测试时,如果任何原因阀门粘住了,DVC不会将执行机构气压全部释放,确保测试时阀门不会突然关上,干扰工艺过程。一旦阀门有粘住的现象,DVC会通过HART通讯器或者AMS设备管理软件发出阀门粘住的报警信号,并且Valvelink软件会自动进行系统记录跟踪。

同时DVC为了保证紧急情况发生时阀门能够快速响应动作命令,会通过“上限压力保护”功能来确保执行机构不会有过载的供气进去气缸内,这样在执行机构进行排气动作时可以快速推动阀门工作,节省宝贵的阀门工作时间。

小知识分享 - 什么是ESD阀

ESD阀即emergency shut down的缩写,紧急关断阀。多用于化工、石化、罐区、天然气/管道等危化品领域。主要作用:当整个工艺流程中的某一个环节出了问题,为了防止大量泄漏不可控,防止发生爆炸,防止发生压缩机能关键设备重故障停机等等威胁人身安全的情况,设置具备ESD功能的程序系统及其配套的阀门等工艺设备,用以保证生产场地的人员及设备安全。

例如:某天然气高压管道正在输气过程中,此时下游管道被第三方施工等挖掘导致管道破损,发生了泄漏,此时若继续不采取措施,天然气泄漏发生爆炸的可能性极高,如果配备了ESD阀,则上游的ESD控制系统就会检测到下游压力的突变,而自动或人为触发ESD程序。上游的ESD阀就会紧急切断保证下游安全。

当然这只是ESD的一种,还有ESD紧急放空等等。由于ESD阀的紧急切断功能需要,则要求ESD阀一般都是气液联动或者纯气动阀,电动阀较少,手动阀不具备ESD功能。

粤公网安备 44030702001206号

粤公网安备 44030702001206号