光伏行业的核心产品是“太阳能电池片”,依托这个产品生产线有非常多的视觉检测及定位需求。光伏组件接线盒自动焊接机(焊接一体机)是太阳能电池片的一个附属件,任何一块太阳能板子出厂前都需要把“接线盒”焊接上,自动焊接机就是做这个事情的。

自动焊接机的三个焊接头

二、行业现状及需求

不管是哪个细分行业的焊接检测都是视觉难点,大部分视觉厂家都不愿意做这样的项目。自动焊接机一直以来都没有采用视觉检测,每台焊接机每天可以焊800~1000块板子,之前都是利用人眼检测焊接结果。用人眼检测有两个“致命问题”:一是没有视觉定位,容易焊偏产生不良品;二是焊前没有检测“汇流条”是否压平,导致误焊产生不良品。不采用视觉系统,不仅有人眼检测的弊端,还会产生大量不合格产品。

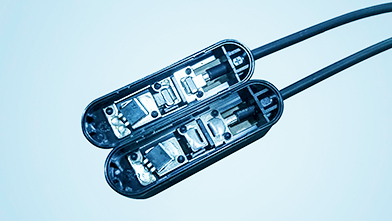

光伏组件接线盒

光伏组件接线盒自动焊接机,目前有3大核心需求:

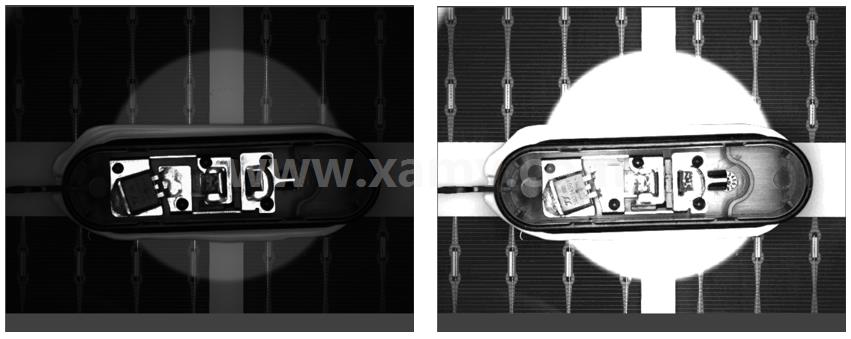

1、视觉定位:在焊接前需要视觉系统检测“接线盒”的位置,引导焊接头准确焊接。效果如下:

左图:原始图片;右图:针对接线盒轮廓定位的增强处理

2、焊前检测:在正式焊接之前,需要视觉系统拍照检测“汇流条”是否压平了。如果没有压平,视觉系统及时报警,在焊前将“汇流条”压平,确保每次焊接前“汇流条”都是平的。

接线盒焊接汇流条压平检测

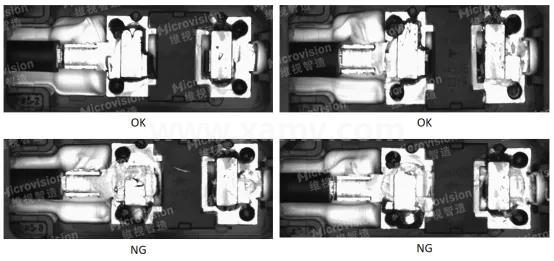

3、焊后检测:通过视觉系统检测焊接后的质量。由于采用视觉定位及焊前检测了,焊接的合格率是非常高的,一般都在99%以上。

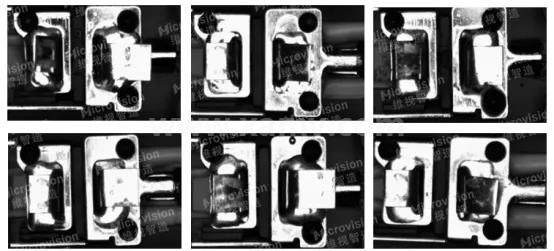

焊后产品(OK和NG产品的差异都非常大)

三、行业痛点(技术难点)

1、焊接定位难点。自动焊接机的焊接头都是用PLC控制运动模组实现的,焊接中心和控制系统的旋转中心往往是不同心的。

抓取中心和旋转中心“不同心”带来的标定问题及误差

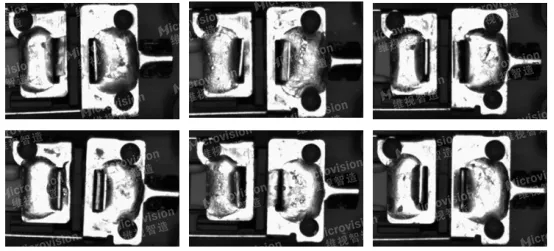

2、焊前和焊后检测的产品一致性极差。都是合格的1000块产品,其姿态和灰度分布差异非常差。采用传统的BLOB分析或特征匹配会导致极高的“误检”和“漏检”。采用深度学习时,又没办法保证“0漏检”,最关键的是深度神经网络抓取的特征会因图像一致性差而出现错误。就算采用最的7层网络,训练3万余张图片后,依然无法解决这个问题。

不合格产品(几乎没有规律)

合格产品(几乎没有规律)

四、维视智造解决方案及优势亮点

针对以上问题及行业痛点,维视智造专门为VisionBank智能视觉系统定制了针对“焊接检测”行业的功能专用模块(该功能模块仅针对该行业客户开放),并将现有的标准化智能视觉系统平台与英特尔 ® 边缘洞见平台进行了有机结合,实现了多层级“机器学习”算法与基于 OpenVINO ™ 工具套件加速的深度学习算法的融合。全面解决光伏行业难题,为合作客户提供一整套性能优化的光伏组件接线盒机器人视觉引导定位焊接检测方案。其功能特点如下:

1、针对“焊接中心”和“旋转中心”不同心的问题,设计了专门的算法。

2、针对图片一致性不好产生的误检和漏检,设计了专门算法,从而实现了“0漏检”和高达“0.5%(在线检测数据)误检率”的数据。

3、完善的外部通讯端口。接线盒定位模块一般采用PLC控制,维视视觉模块的定位数据直接通过PLC交互,方便电气工程师编程。

4、完善的数据存储功能。VisionBank预设的框架支持用户存储所有OK和NG图片,同时也支持用户将检测过程中产生的数据进行存储。

光伏自动焊接机专用焊接检测模块

5、系统可以把焊前、焊后检测的图片一起进行保存存储;

6、接线盒焊接检测系统参数(标准配置):

(1)重复定位精度:0.1mm

(2)漏检率为“0”:将“不合格”产品判定为“合格”产品的概率为0

(3)误检率为“0.5%以内(在线数据)”:将“合格”产品判定为“不合格”产品的概率在0.5%左右;

目前该光伏组件接线盒机器人焊接定位检测系统已在行业内得到大规模的成功应用,助力光伏产业合作伙伴自动化生产设备全面升级,具有降低工人劳动强度,消除安全隐患,提高工厂自动化程度和设备利用率,降低运营管理成本的优势。

粤公网安备 44030702001206号

粤公网安备 44030702001206号