预测性维护-关乎OEE

预测性维护并不新鲜,从传感器数据和历史数据中确定故障时间或剩余使用寿命(RUL),在很长的时间里,预测性维护对于制造业似乎都是一种“昂贵的消费”。但根据德国知名咨询公司Roland Berger在其IoT Analytics发出的报告预测,2016-2022年预测性维护的复合增长率达到39%,而2022年总体支出将达到110亿美元。这是一项看上去特别有前景的技术,需求增长迅速。

预测性维护的需求之所以发展这么快,在于OEE对于生产的意义:

1.大规模标准化生产:不难理解,标准化生产的产线,如果出现机器宕机,那么,它会影响OEE,而同样影响企业的盈利能力,因为竞争激烈,使得单位产品的毛利率不断受到挤压,因此,稳定的产能,才能确保高的利润率。

2.个性化生产对产线稳定性的需求:可以想象,对于大批量的标准化生产而言,其单个批次的生产周期会长达数月,因此,即便发生一起宕机故障,其实,对整个生产OEE的影响尚可承受,但是,对于批次变小的生产来说,这个OEE就会损失较大,因此,个性化的生产对预测性维护的需求变得更为迫切。

非正常宕机不仅会造成不良品,以及设备的寿命及备件成本,并且机器重启的“开机浪费”,这些都将成为成本。因此,无论哪种生产都会遇到OEE挑战。

预测性维护的好处很多

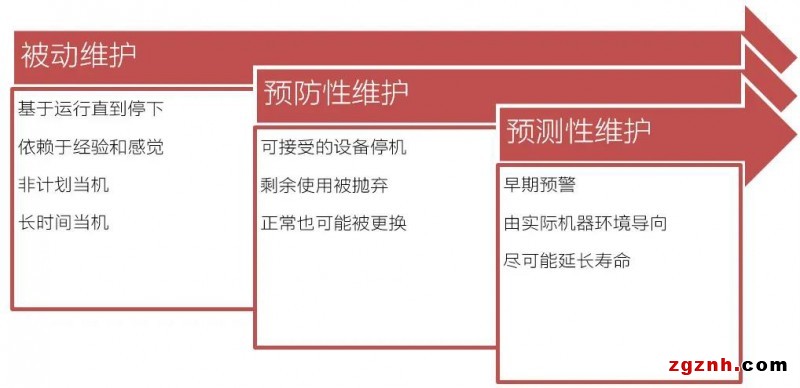

相对于过去的“事后控制”的被动性维护,以及为了未来的稳定而在固定时间统一“大修”的预防性维护策略而言,预测性维护都有非常多的优势,使得人们不断关注它的发展,图1显示了它们之间的区别。

图1-现场维护的发展阶段

★机器的安全运行,尤其像大型传动设备如风力发电机组、热电联产机组、鼓风机这些系统如果产生故障,有些是非常危险的,因此,能够早期诊断其故障,本身就是一种降低风险的措施。安全系统和紧急停车系统的动作,往往意味着故障已然发生。

★优化使用寿命,设备的维护会让设备增值,如果一台机组按照10年折旧,那么它延长的寿命都是会为企业带来额外的利润。

★避免不必要的维修:能够更早知道设备的健康状态,自然是可以前期做一些保养工作,让故障被推迟或者处于计划之中,那么,就不必要出现“紧急维修”这种成本极高的方式。

★支持全新的运营模式:在一些行业,服务外包,或者提供有偿年度保养计划服务包也是一种更好的盈利模式,对于企业与用户而言,都是好的选择,避免了故障造成的损失,而企业可以利用专业服务来获利,双赢的局面。

贝加莱如何为您提供解决方案?

在贝加莱提供的预测性维护方案中,包含了几个层次:

01传感器测量与信号处理

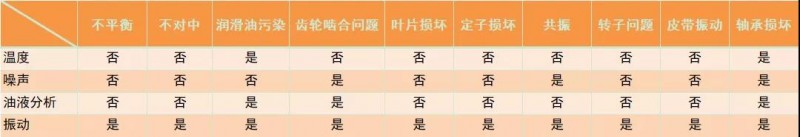

首先,感知是首要的,除了丰富的I/O可以测量温度、压力等机器的惯常测量模块,还有专用的振动传感器,因为在各种信号的故障分析中,振动有一种得天独厚的优势,在表1中我们可以看到相对于温度、噪声、油液分析等方法,振动对于各种故障都有解析能力。

表1-常见机械故障与处理方法

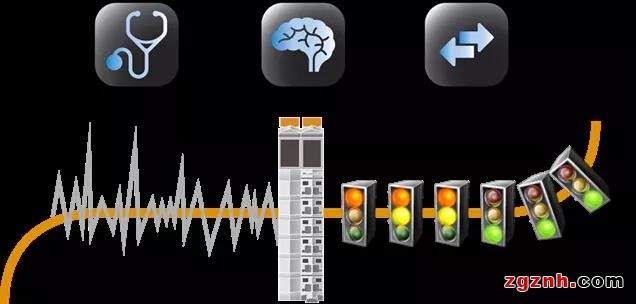

贝加莱X20CM4810是一个用于振动信号处理的特殊模块,它支持4个通道的IEPE加速度信号的输入,并可以对这些信号进行处理,并获得有效的故障特征。

图2-X20CM4810用于处理振动信号

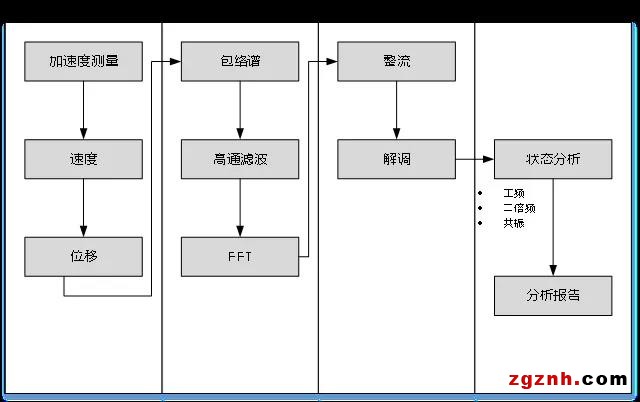

信号分析与处理过程首先在对加速度进行积分并成为速度,再积分成为位移(它体现烈度),然后获得包络谱,经过滤波和FFT后获得频率信息,在机械固有特征频率之外的那些频率就成为了焦点。经过整流和解调后可以对其进行分析。

图3-信号处理的过程

在获得信号后就可以在分析系统来对故障进行分析预测,制定维护策略。

02预测性维护分析方法

预测性维护的分析通常分为两个流派,一种是基于物理对象的退化(失效)模型进行分析,另一种则是数据驱动型的分析方法如统计方法和机器学习方法。

退化模型通常也是采用微分方程或差分方程来表征设备的退化(失效)过程,建立影响退化的诸多关键因素之间的映射关系,这些影响因素通常也是需要一些经验参与的。预测性维护的复杂性也往往体现在这里,因为影响因素较多,究竟哪些是关键因素,对于不同应用场景还是有差异的。包括设计缺陷、制造工艺差异、化学、外力作用、运行模式等不确定性因素。通常而言,退化的模型也分为物理退化和经验退化。

其中物理退化对于设备简单且退化由单一因素影响的,那么退化模型的RUL预测精度就会较高,这种对于机械类运动的应力、累积疲劳、断裂、损伤力学等通常有较为显著的物理表征退化过程。因为一些运动组件长期受到载荷的往复循环,这种具较高可预测性,也有比较成熟的模型如Paris裂纹扩展模型或Forman模型等,因为设备退化的机理相对单一往往比较容易。当然对于复杂的不确定的场景来说,精准的物理退化模型也比较难以获得。

这类系统依赖于先验知识,由其开发的“专家系统”往往不是那么广泛适用,因此,往往是由一些非常专业的小公司在所在的小市场中发挥作用。

03数据驱动方法-采用AI技术实现预测性维护

随着智能技术的发展,包括软件技术、AI芯片等的成熟,采用数据驱动模式的预测性维护也逐渐被纳入到解决这些产业问题的领域,AI技术的优点在于无需先验知识,通过数据分析寻找规律,这样可以突破需要行业机理、先验知识的问题。

数据驱动方法分为统计方法和机器学习的方法,而统计方法通常采用主要成分分析或偏最小二乘法处理设备的退化数据,建立统计量并进行设备健康状态的评估,但是,也受到数据量和统计理论的约束,适用性也不强,这里的原因在于故障数据通常是小数据,因为对于机械设备如果有大量的故障信号,在产业里,对于这样的机械设备就会存在“质量”问题—评价系统的稳定性的重要指标。而机器学习的方法可以利用机器学习的已有丰富技术,可用方法多样,采用支持向量机、隐马尔科夫过程、高斯过程回归、深度学习等方法来实现。

对于分析方法,有两点很重要:

(1)尽量机理建模与数据建模相结合:物理的机械失效机制不容易发掘,需要大量的工程积累,而采用机器学习等方法,本身也有可解释性、数据训练与验证的问题,也是非常需要专业知识的,不能过分的依赖于机理或数据驱动模型,尽量各取其长。

(2)知识复用:尽管有各种工具,但是,对于工业场景来说,解决用户的痛点才是问题的关键,必须聚焦问题本身的积累,将解决问题的知识变为可被复用的知识,才能整体降低用户端的成本。对于工具类厂商可以关注易用性工具的设计,但对于应用侧来说,必须关注建模的能力培养。

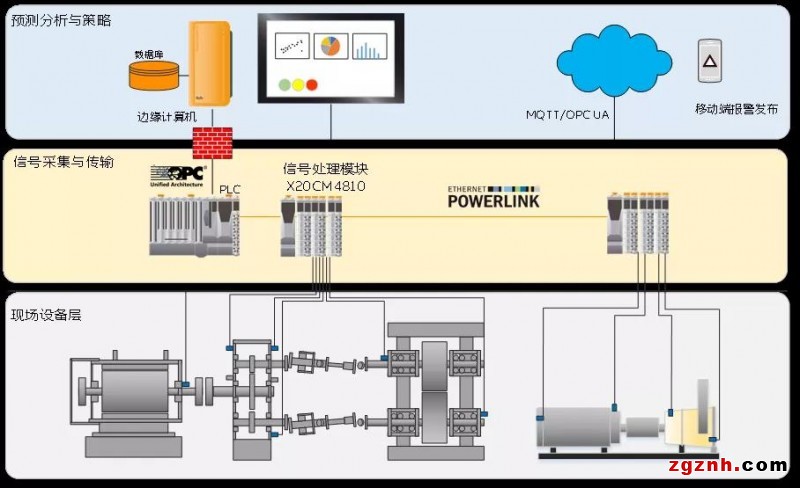

03系统架构

对于贝加莱而言,为预测性维护提供了从数据采集、处理、传输、分析的基础平台,图4中,整个架构是完整的。对于用户来说,针对其行业应用,可以提供基于PC架构的分析,或通过OPC UA/MQTT的云端训练,并下行部署。

图4-贝加莱为预测性维护提供的基础设施框架

贝加莱的预测性维护,为用户提供了实现整个预测性维护的基础设施,这是对原有的控制系统与边缘架构的扩展,它将丰富的I/O采集能力、数据通信能力(如丰富的总线及OPC UA Pub/Sub)和计算平台的能力进行了结合,使得预测性维护作为一个任务扩展原来的机器能力,而不增加额外的硬件。也可以与第三方的专家系统进行交互,或者与专业的云端预测性维护分析应用进行交互。

关于贝加莱

微信号:br-automation(←长按复制)

贝加莱是一家总部位于奥地利并在全球拥有分公司的创新型自动化企业。2017年7月6日,贝加莱成为ABB集团的机械自动化事业部。作为工业自动化领域的全球领导者,贝加莱将前沿技术与领先工程相结合,为几乎每个行业的客户提供面向机器与工厂自动化、运动控制、HMI和集成安全技术的完整解决方案。借助于OPC UA、POWERlink、openSAFETY等工业物联网通信标准,以及强大的Automation Studio软件开发平台,贝加莱不断重新定义自动化工程的未来。受简化流程和超出客户预期的承诺驱动,贝加莱始终保持创新精神并处于工业自动化领域的前沿。

获取更多信息,请访问www.br-automation.com